-

Hoge kwaliteit gesinterd brons brandstoffilter

Productdetails Maak kennis met ons eersteklas brandstoffilter met brandstofelement van gesinterd brons - de perfecte oplossing voor iedereen die behoefte heeft aan een hoogwaardige...

Details bekijken -

Aardingsplaat van gesinterd koperbrons

Houdt elektrolyse en galvanische corrosie tegenVermindert RF-interferentie en verbetert de prestaties van de elektronica Betere ontvangst voor uw GPS-apparaten, weer...

Details bekijken -

Poreuze metalen gesinterde minicilinder

Poreuze metalen zijn een van de vele materialen die geschikt zijn voor de vervaardiging van lagers. Voordelen van gesinterde minicilinder Poedermetalen hebben een groot aantal ...

Details bekijken -

Zuur- en alkalibestendig Duurzamer 316L poreus roestvrijstalen filter Gesinterd filter

Productbeschrijving HENGKO biomedisch filter is gemaakt van 316L metaalpoeder, gesinterd bij hoge temperatuur, met een uniforme porositeit van 0,2-0,5 um, corrosiebestendig ...

Details bekijken -

CEMS Online Rookanalysator Gasbemonsteringssonde 44,5 mm * 121 mm, een uniek sondeontwerp

Productbeschrijving * Stofafscheiding tijdens het proces * Voor stofconcentraties boven 3 g/m3 * Groot actief oppervlak * Lange levensduur * Laag drukverschil...

Details bekijken -

Poreuze metalen filterbuis voor raffinage van thermisch beheer en speciale chemicaliën | HENGKO

HENGKO roestvrijstalen filterbuizen worden gemaakt door 316L poedermateriaal of meerlaags roestvrijstalen gaas bij hoge temperaturen te sinteren. Ze zijn geweest...

Details bekijken -

316L SS roestvrijstalen metalen gesinterde filters, op maat gemaakte microporeuze nikkel-monel-inco ...

De poreuze metalen materialen van HENGKO worden geproduceerd door middel van een rigoureuze warmtebehandeling van meerlaags roestvrijstalen gaas of 316L-poeder bij hoge temperaturen. Cus...

Details bekijken -

Kaarstype Herbruikbare filterpatroon van gesinterd roestvrij staal 316L

HENGKO biedt een uitgebreide collectie roestvrijstalen filterpatronen die op maat zijn gemaakt voor gebruik in een breed scala aan industrieën, waaronder de petrochemische industrie...

Details bekijken -

Anticorrosieve microns poeder poreuze gesinterde metalen filterpatroon voor filtersysteem

HENGKO maakt poreuze filterbuizen die veelzijdigheid in ontwerp bieden, omdat ze hol of blind kunnen zijn met een minimale wanddikte van 1 mm. Deze producten zijn k...

Details bekijken -

gesinterd poreus metaal filtermateriaal media, porositeit 0,2 μm ~ 100 micron titanium mon ...

Bij HENGKO omvat het proces van het maken van hun poreuze metalen materialen de warmtebehandeling van 316L-poedermateriaal of meerlaags roestvrijstalen gaas op hoge temperatuur.

Details bekijken -

poreus metalen roestvrijstalen patroonfilter voor hogedruk luchtzuivering vaste stof ...

HENGKO vervaardigt zijn poreuze metalen materialen door 316L poedermateriaal of meerlaags roestvrijstalen gaas bij verhoogde temperaturen met warmte te behandelen. Hun ...

Details bekijken -

Geschoolde 0,2 tot 120 micron microporositeit messing inconel monel 316 316L roestvrij staal ...

Poreus metaal wordt gemaakt door poedermetaal in verschillende vormen te comprimeren, die vervolgens worden gesinterd om een sterke en inerte structuur te creëren. Deze veelzijdige...

Details bekijken -

Gesinterde bronzen filters met OEM-specifieke vorm voor filtratie

HENGKO zou klanten de mogelijkheid kunnen bieden filters en poreuze bronzen componenten met specifieke vormen te vervaardigen. Elk van deze speciale toepassingen r...

Details bekijken -

5 10 20 90 120 micron gesinterd poreus metaal brons roestvrij staal 316L multifunctioneel ...

HENGKO produceert filterelementen in een breed scala aan materialen, maten en fittingen, zodat ze eenvoudig kunnen worden gespecificeerd met de kenmerken en configuraties...

Details bekijken -

Gesinterde poreuze metalen micronfilterfluïdisatoren met uniforme sterkte brons messing koperfil ...

Dieptefilterplaten worden gebruikt om deeltjes uit vloeistoffen te verwijderen. Dit betekent dat vloeistoffen helder, fijn of steriel gefilterd kunnen worden. Filtervellen zijn ideaal voor ...

Details bekijken -

gesinterd luchtfilter medium bolvormig bronzen filterelement

HENGKO GESINTERDE BRONZENOLIEFILTER wordt toegepast bij het doorspoelen, sensorbescherming, gas- en vloeistoffiltratie, demping, bulkbehandeling en etc. die voor de oplossing ...

Details bekijken -

Debietcontrole en vloeistofverdeling gesinterde filterplaat/plaat, gesinterde poreuze poeder...

Dieptefilterplaten worden gebruikt om deeltjes uit vloeistoffen te verwijderen. Dit betekent dat vloeistoffen helder, fijn of steriel gefilterd kunnen worden. Filtervellen zijn ideaal voor ...

Details bekijken -

Poreuze metalen gesinterde bronzen messing filter uniaxiale cilinders met één gesloten uiteinde met zeskant.

Productomschrijving HENGKO vervaardigt filterelementen in een breed scala aan materialen, maten en fittingen, zodat ze eenvoudig kunnen worden gespecificeerd met de kenmerken...

Details bekijken -

Poreuze metalen gesinterde poreuze bronzen filterplaten/platen voor stromings- en geluidsbeheersing

Dieptefilterplaten worden gebruikt om deeltjes uit vloeistoffen te verwijderen. Dit betekent dat vloeistoffen helder, fijn of steriel gefilterd kunnen worden. Filtervellen zijn ideaal voor ...

Details bekijken -

Medische chemische vloeibare olie en gassen 3um-90 micron poeder poreuze volledig metalen stoom sint...

HENGKO poreuze filterbuizen kunnen hol of blind zijn en hebben een minimale wanddikte van 1 mm. Ze worden gemaakt door isostatische verdichting van poeder in een flexibele mo...

Details bekijken

Wat is een gesinterd poedermetaalfilter en belangrijkste kenmerken

Gesinterde metaalpoederfilters zijn een soort filter dat wordt gemaakt door een mengsel van metaalpoeders te sinteren of te verwarmen

totdat ze zich aan elkaar hechten en een solide structuur vormen. Bij dit proces ontstaat een poreus materiaal dat kan vastlopen

verontreinigingen en andere onzuiverheden, waardoor het een effectief filter is voor verschillende toepassingen.

1.Hhoge porositeit

Een van de belangrijkste voordelen van gesinterde poedermetaalfilters is hunhoge porositeit. De poriën in het filter

zijn erg klein, meestal variërend in grootte van 0,2 tot 10 micron, waardoor ze effectief kunnen worden verwijderd

een breed scala aan verontreinigingen uit vloeistoffen en gassen. Het maakt ze ideaal voor gebruik in de automobielsector,

lucht- en ruimtevaart- en medische industrie, waar reinheid en zuiverheid essentieel zijn.

2. Duurzaamheid

Een ander voordeel van gesinterde poedermetaalfilters is hunduurzaamheid. Door het sinterproces ontstaat er een

sterke, solide structuur die bestand is tegen slijtage, waardoor het filter bestand is tegen hoge druk en

temperaturen zonder te vervormen of te breken. Het maakt ze geschikt voor gebruik in veeleisende omgevingen,

zoals in motoren of andere krachtige machines.

3. Gemakkelijk schoon te maken

Een van de uitdagingen bij het gebruik van gesinterde metaalpoederfilters is dat ze dat wel kunnenmoeilijk schoon te maken en opnieuw te gebruiken.

Omdat de poriën zo klein zijn, kan het moeilijk zijn om vastzittende verontreinigingen uit het filter te verwijderen

Het is noodzakelijk om het filter te vervangen in plaats van schoon te maken. Het kan kostbaar zijn, vooral voor toepassingen waarbij de

filter wordt veelvuldig gebruikt. heb zeker ook een methode om schoon te maken.

Ondanks deze beperking worden gesinterde poedermetaalfilters op grote schaal gebruikt vanwege hun effectiviteit en duurzaamheid.

Ze zijn een essentieel onderdeel in veel industriële en productieprocessen, die bijdragen aan het garanderen van de

zuiverheid en kwaliteit van vloeistoffen en gassen. Met hun vermogen om een breed scala aan verontreinigingen op te vangen en te weerstaan

In veeleisende omgevingen zijn gesinterde poedermetaalfilters een belangrijk hulpmiddel om de prestaties op peil te houden

en betrouwbaarheid van machines en uitrusting.

Waarom HENGKO gesinterde poedermetaalfilters

Lever uitstekende filteroplossingen

Onze soorten gesinterde poedermetaalfilteroplossingen zijn uitstekend in een breed scala aan veeleisende toepassingen;

poreuze sinterDe unieke eigenschappen van metaal worden gebruikt in verschillende hogedrukspuitapparatuur voor een fijne en

uniforme verdeling van gassen in vloeistoffen.

Poreuze gesinterde poedermetaalfilters, vaak met stroomgeoptimaliseerde connectoren voor grote oppervlakken, worden gebruikt om te scheiden

vaste stoffen uit gasstromen inverschillende processen. De belangrijkste kenmerken zijn als volgt:

1. Bestand tegen hoge temperaturen, thermische stabiliteit tot 950 °C

2. Geschikt voor hoge drukverschillen

3. Hoge corrosieweerstand

4. Unieke sintergebonden connector

5. Zelfdragende structuur met hoge mechanische sterkte

6. Uitstekende rugpulsprestaties

7. Geen lassen van poreuze media

8. Ontwerpflexibiliteit, verschillende beschikbare vormen en aanpassen

9. Er zijn meer dan 10.000 verschillende standaard- en aangepaste formaten/vormen beschikbaar

10. Hoofd Voor homogene gas-/vloeistofverdeling

11. Gebruik roestvrij staal of brons van voedingsklasse 316L en 304L

12. Gemakkelijk schoon te maken en herbruikbare materialen

ONZE Technische

Als hoogwaardige fabrikant van innovatieve poreuze metalen filterproducten biedt HENGKO ultramoderne technologische oplossingen

voor omgevingen met hoge temperaturen en corrosieve omstandigheden.

Normaal gesproken zijn gesinterde poedermetaalfilterelementen gemaakt van roestvrij staal, brons, legeringen op nikkelbasis en titanium en blik

naadloos worden gelast met een aantal speciale legeringen om aan te passen aan een andere vorm met een schroefdraadconnector of luchtmondstuk.

Gedefinieerde filtratie door exacte poriegrootteverdeling.

Materialen optie

HENGKO is verkrijgbaar in een reeks materialen.

De poedermetaaloplossing maakt het ontwerp en de vereisten op maatindividuele procesvereisten eenvoudig.

Beschikbare materialen:

1. Roestvrij staal (standaard 316L),

2. Hastelloy,

3. Inconeel,

4. Monel,

5. Brons,

6. Titaan

7. Speciale legeringen op aanvraag.

Toepassingen

1. Gasfiltratie

Wij leveren meerdere producten en oplossingen voor de filtratie van hete gassen in industriële toepassingen en de bedrijfstemperaturen

meestal langdurig boven de 750°C blijven. Deze filters functioneren meestal in systemen die zijn uitgerust met automatische zelfreiniging

capaciteiten, en de filterelementen moeten bij elke cyclus in staat zijn tot volledige regeneratie. Dusde gesinterde poedermetaalfilters

zijn de beste keuze en alle functies kunnen voldoen; Zo worden onze poreuze smeltfilters steeds vaker in veel gassen toegepast

filterende industrieën.

2. Sproeien

Veel hogedrukapparatuur heeft filterelementen nodig, zoals gas-vloeistofcontact dat nodig is voor een reactie: strippen, mengen,

of diffusie. In veel andere toepassingen helpen wij u de procesefficiëntie te maximaliseren door het beste aan te bevelen en te ontwerpen

geschikte oplossing op basis van een grote verscheidenheid aan beschikbare sparger-units.

3. Vloeistoffiltratie

We bieden ook op maat ontworpen en zelfdragende smeltfilterelementen tot een filterefficiëntie van 0,1 µm in vloeistof. De

Gesinterde poedermetaalfilters kunnen worden ontworpen met een dubbele sandwich en er zijn twee gesinterde poederkwaliteiten beschikbaar

Consistente en homogene afgifte en verbetering van de doorstroming vergeleken met conventioneel ontworpen filters. De gesinterde

poreuze schijf is het perfecte filter voor processen waarbij een katalysator betrokken is. Onze gesinterde poedermetaalfilterelementen hebben een

levensduur die de meeste concurrerende oplossingen overtreft vanwege het ontwerp zonder laswerk met een "massief-massief" verbinding.

4. Fluïdisatie

Wij bieden de mogelijkheid om fluïdisatieapparatuur aan te passen voor nieuwe en bestaande industriële systemen door verschillende systemen moeizaam te controleren

ontwerpen van filterproductie om een optimale gasdistributie te garanderen die voor velen resulteert in een perfecte massastroom of menging

verschillende media, waaronder brons, roestvrij staal en polyethyleen. Bovendien zijn er fluïdisatiekegels van gemaakt

Stabiele sintermetaalmaterialen zijn doorgaans zelfdragend, filters kunnen wij doorgaans leveren met aansluitflenzen

zoals vereist.

ONZE partner

Tot nu toe heeft HENGKO werk bij duizenden bedrijven uit vele sectoren, waaronder chemie en olie, voedsel, medische enz

Ook veel laboratoria van bedrijven en universiteiten voor langdurige partnerleveranciers. Ik hoop dat jij een van hen zult zijn,

neem vandaag nog contact met ons op als u geïnteresseerd bent.

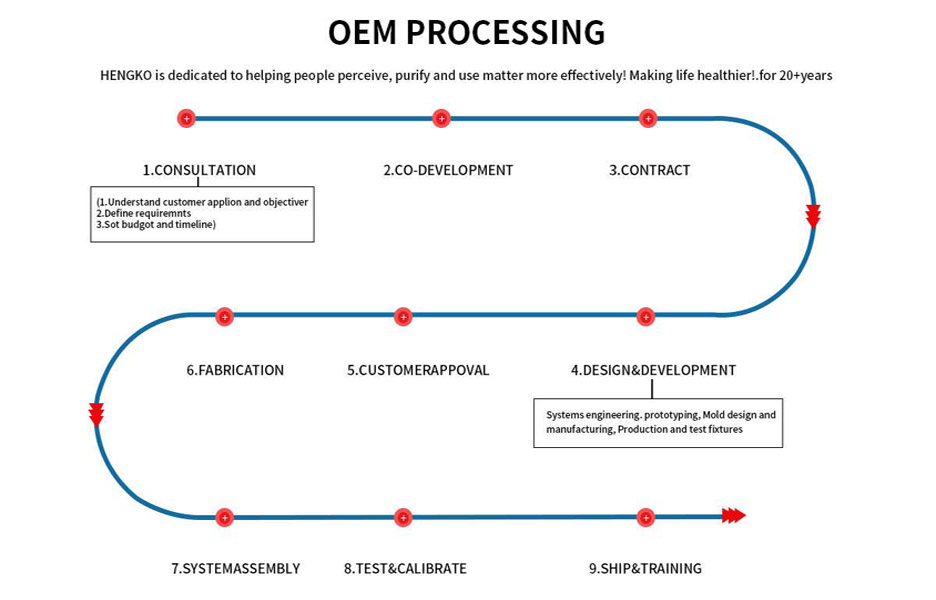

Hoe u gesinterde poedermetaalfilters van HENGKO kunt aanpassen

Wanneer je wat hebtSpeciaal ontwerp gesinterd smeltfiltervoor uw projecten en kunt hetzelfde of een soortgelijk filter niet vinden

producten, welkomom contact op te nemen met HENGKO om samen te werken om de beste oplossing te vinden, en hier is het proces van

OEM poreus smeltfilterControleer het alstublieft enNeem contact met ons opmeer details praten.

HENGKO is toegewijd aan het helpen van mensen om materie effectiever waar te nemen, te zuiveren en te gebruiken! Het leven gezonder maken over 20 jaar.

1.Overleg en contact HENGKO

2.Co-ontwikkeling

3.Maak een contract

4.Ontwerp & Ontwikkeling

5.Klant goedgekeurd

6. Fabricage/massaproductie

7. Systeemmontage

8. Testen en kalibreren

9. Verzending

Dus wat is jouw branche? en heeft u vragen over de metaalfilters en wilt u deze door ons laten behandelen of aanpassen

speciale poreuze metalen filtersvoor uw apparaat en machine? Aarzel niet om ons een vraag te sturen, ons R&D-team zal dat doen

u snel en bevredigend antwoord kunnen geven.

Veelgestelde vragen

1. Wat is sinteren in de poedermetallurgie?

Sinteren wordt in de poedermetallurgie gebruikt om metaalpoeders om te zetten in een vast, poreus materiaal. Dit proces houdt in

het verwarmen van de metaalpoeders tot een temperatuur net onder hun smeltpunt, waardoor de deeltjes zich binden

samen en vormen een solide structuur.

Het sinterproces wordt vaak gebruikt bij de productie van metalen onderdelen en componenten, zoals lagers, tandwielen,

en filters. Het biedt verschillende voordelen ten opzichte van andere productiemethoden, zoals gieten of smeden

lagere kosten, grotere ontwerpflexibiliteit en de mogelijkheid om complexe vormen en structuren te creëren.

Tijdens het sinterproces worden de metaalpoeders in een mal of matrijs geplaatst, die de vorm van de matrijs bepaalt

afgewerkt deel. De mal wordt vervolgens in een oven geplaatst, waar deze wordt verwarmd tot een temperatuur net onder het smeltpunt

pzalf van het metaal. Terwijl de metaalpoeders worden verwarmd, beginnen ze zich aan elkaar te hechten en vormen ze een vaste structuur.

Terwijl de metaalpoeders sinteren, worden de poriën tussen de deeltjes steeds kleiner. Het creëert een poreus

materiaal dat sterk en duurzaam is, maar ook een groot oppervlak heeft, waardoor het ideaal is voor dergelijke toepassingen

als filtratie en katalysatorondersteuning. Het kan de grootte en verdeling van de poriën regelen door het sinteren aan te passen

temperatuur en tijd en de samenstelling van de metaalpoeders.

Zodra het sinterproces is voltooid, wordt het vaste, poreuze materiaal uit de mal verwijderd en de gelegenheid gegeven om dit te doen

koel. Het afgewerkte onderdeel kan vervolgens worden bewerkt of verwerkt om de gewenste vorm en maat te creëren.

Sinteren is een veelzijdig proces waarbij veel metalen onderdelen en componenten kunnen worden gemaakt. Het biedt veel voordelen,

inclusief lage kosten, ontwerpflexibiliteit en de mogelijkheid om complexe vormen en structuren te creëren. Als gevolg hiervan

sinteren wordt veel gebruikt bij de productie van metalen onderdelen en componenten in de automobiel-, ruimtevaart- en ruimtevaartsector

medische industrieën.

2. Waarom is sinteren belangrijk in de poedermetallurgie?

Sinteren is een belangrijk proces in de poedermetallurgie omdat het de deeltjes in een metaalpoeder aan elkaar hecht

vormen een stevig, samenhangend materiaal. Dit wordt gedaan door het poeder te verwarmen tot een temperatuur onder het smeltpunt,

waardoor de deeltjes zich door diffusie binden.

Sinteren is om verschillende redenen belangrijk:

1. Het maakt het mogelijk onderdelen te maken met complexe vormen die moeilijk of onmogelijk te produceren zijn

gebruik van andere productietechnieken.

2. Het kan worden gebruikt om onderdelen te produceren met verbeterde mechanische eigenschappen, zoals grotere sterkte

en hardheid.

3. Door sinteren kunnen poreuze materialen ontstaan met een gecontroleerde porositeit, wat handig is voor toepassingen

zoals filters en katalysatoren.

Het sinterproces omvat doorgaans het verwarmen van het poeder tot een temperatuur van ongeveer 80-90%

van zijn smeltpunt onder omstandigheden van hoge druk en een gecontroleerde atmosfeer. Het veroorzaakt de

deeltjes in elkaar diffunderen en een vaste massa vormen. Het sinterproces kan worden gecontroleerd

om een breed scala aan microstructuren en mechanische eigenschappen te produceren, afhankelijk van de specifieke toepassing.

Een van de belangrijkste voordelen van poedermetallurgie is dat er onderdelen met complexe vormen kunnen worden gemaakt

en nauwkeurige toleranties. Het is omdat het metaalpoeder met behulp van verschillende technieken in elke vorm kan worden gevormd,

zoals persen en sinteren. Dankzij deze flexibiliteit kunnen fabrikanten onderdelen met een complexe geometrie produceren

en precieze afmetingen, wat onmogelijk is met andere productietechnieken.

Kortom, sinteren is een belangrijk proces in de poedermetallurgie omdat het de creatie van onderdelen mogelijk maakt

met complexe vormen, verbeterde mechanische eigenschappen en gecontroleerde porositeit. Het is een belangrijke stap in het poeder

metallurgieproces en stelt fabrikanten in staat hoogwaardige onderdelen voor verschillende toepassingen te produceren.

Dus als u nog vragen heeft en geïnteresseerd bent in de gesinterde poedermetaalfilters, dan bent u van harte welkom

neem contact met ons op via e-mailka@hengko.com en u kunt ook een aanvraag sturen door het aanvraagformulier te volgen, wij zullen het sturen

binnen 24 uur terug.