-

Bestand tegen hoge temperaturen, roestvrij staal, gesinterd poederfilterelement, filterpatroon...

Productbeschrijving Gesinterd poederfilterelement, ook wel metaalporeus gesinterd filter genoemd, is gemaakt van titanium of roestvrij staalpoeder. Het is een nieuwe stijl van m...

Details bekijken -

Gesinterd patroonfilter voor polysilicium

Gesinterd patroonfilter voor de productie van polysilicium HENGKO gesinterde metaalfilters zorgen voor schone lucht, wat op zijn beurt de gezondheid van mensen verbetert, critici beschermt...

Details bekijken -

Zuur- en alkalibestendig Duurzamer 316L poreus roestvrijstalen filter Gesinterd filter

Productbeschrijving HENGKO biomedisch filter is gemaakt van 316L metaalpoeder, gesinterd bij hoge temperatuur, met een uniforme porositeit van 0,2-0,5 um, corrosiebestendig ...

Details bekijken -

20 micron 316 roestvrij staal gaas filterpatroon binnenkern 32 mm lengte M4 draad

Draadgaasfilter is draadgaas dat wordt uitgerekt door middel van metalen draden, met fijne openingen tussen de verschillende metalen draden. Wanneer vervuild water wordt opgepompt...

Details bekijken -

Omgekeerde osmose roestvrijstalen filter Waterfilter Purifier Filtratiesysteem SS 316 M...

Omgekeerde osmose roestvrijstalen filter Waterfilter Zuiveringsinstallatie Filtratiesysteem SS 316 Mesh Patroonfilter Productomschrijving Iedereen is op zoek naar n...

Details bekijken -

Gesinterde roestvrijstalen filterpatronen voor filtratie van geneesmiddelenproductieprocessen

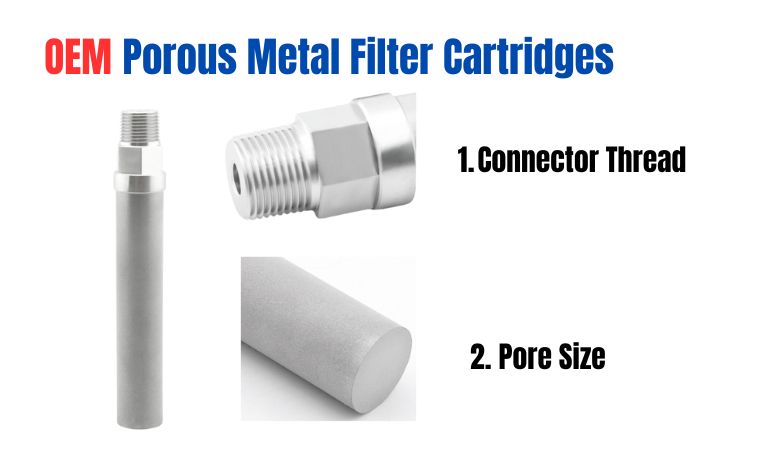

Poreuze sintermetaalpatronen, vaak met op maat gemaakte connectoren (soms worden connectoren in bepaalde toepassingsscenario's niet toegevoegd), worden gebruikt om ...

Details bekijken -

HENGKO gesinterde filterpatroon voor procesgas en online analyse

Gas- en monsterfiltratie voor procesgas- en online-analyse De filtratie van gassen is essentieel in een breed scala aan toepassingen, maar slechts drie miljoen...

Details bekijken -

Katalysator poreus metaalfilter werken in extreme omgevingen Gasmonstersonde, hoge stroomsterkte ...

Gas- en vloeistofmonsteranalysatorfilters beschermen analysatoren tegen monsteronzuiverheden door vuil en vloeistoffen uit gassen te verwijderen met een efficiëntie van 99,99999+% bij 0,1 m...

Details bekijken -

316L gesinterd roestvrijstalen filterpatroon voor het scheiden van vaste gasdeeltjes

Filtratiesystemen die gebruik maken van filterelementen van gesinterd metaal hebben bewezen een effectief en economisch alternatief te zijn voor andere gevoelige scheidingsapparatuur.

Details bekijken -

vervangende gesinterde micron poreuze metalen roestvrijstalen filterpatronen voor vet/o...

Gesinterd filter van roestvrij staal bestaat voornamelijk uit buizen, cilinders, patronen, bekers met flens, schroefdraad en bevestigingsmiddelen, enz... Geïnstalleerd in de pijpleiding...

Details bekijken -

5 10 micron roestvrijstalen 316L gesinterde filterpatroon/cilinder

HENGKO biedt een breed scala aan poreuze metalen patroonfilters of op maat ontworpen diensten voor optimale filtratie in kritische toepassingen (dwing een snellere filtratie...

Details bekijken -

Gesinterde filterpatroonkwaliteit garandeert koudgetrokken naadloos roestvrijstalen filter ...

Productbeschrijving HENGKO roestvrijstalen filterbuizen zijn gemaakt door het sinteren van 316L poedermateriaal of meerlaags roestvrijstalen gaas bij hoge temperaturen....

Details bekijken -

Gesinterd metaalpoeder roestvrij staal 316L industriële stofafscheider luchtfilterpatroon

HENGKO roestvrijstalen filterbuizen worden gemaakt door 316L poedermateriaal of meerlaags roestvrijstalen gaas bij hoge temperaturen te sinteren. Ze zijn geweest...

Details bekijken -

0,5 5 10 micron filter gesinterde filterpatroon voor loodvrije reflow-oven

Een stikstofschild in het soldeergebied van de jet-soldeermachine, met een eerste stikstofdispersiebuis vóór het eerste mondstuk van de jet ...

Details bekijken -

Op maat gemaakte roestvrijstalen 316L stikstof gesinterde filterpatroon voor loodvrije reflow ov...

HENGKO biedt oplossingen voor stikstofgassoldeertoepassingen voor reflow- en golfsolderen, waarmee de grote problemen worden opgelost waarmee de elektronische assemblage wordt geconfronteerd en ...

Details bekijken -

Microporeus gesinterd metaalpoeder roestvrij staal RVS 304 316L filterpatroon

HENGKO roestvrijstalen filterpatronen worden aanbevolen voor stoomservice en zijn zeer geschikt voor vloeistof- of gastoepassingen, inclusief oplosmiddelen, chemische tussenproducten.

Details bekijken -

bekwaam poeder gesinterd micron metaal brons 316 roestvrij staal aardgasfilterwagen ...

De roestvrijstalen patroonfilteropeningen zijn doorkruist en bestand tegen hoge temperaturen en snelle kou en hitte. Bestand tegen corrosie. Geschikt voor een...

Details bekijken -

Op maat gesinterd roestvrij staal 316L metaal is bestand tegen hoge temperaturen luchtfiltercilinder...

Productbeschrijving HENGKO roestvrijstalen filterelementen zijn gemaakt door het sinteren van 316L poedermateriaal of meerlaags roestvrijstalen gaas bij hoge temperaturen...

Details bekijken -

30-45 / 50-60um poreuze roestvrijstalen gesinterde metalen filterpatroon voor vlamdover

Een vlamdover is een apparaat dat wordt gemonteerd op de opening van een behuizing, of op de verbindingsleidingen in een systeem van behuizingen. Ze laten gassen of dampen ontsnappen...

Details bekijken -

micron poreus poeder gesinterd metaal roestvrijstalen filterpatronen

gesinterde metalen filters en poreuze buizen zijn lange, cilindrische filters met dunne wanden, dwz ze hebben een hoge lengte-diameterverhouding. Het poreuze metaalfilter...

Details bekijken

Waar worden poreuze gesinterde metaalfilters voor gebruikt?

Poreuze filters van gesinterd metaal zijn zeer veelzijdig en vinden toepassingen in een groot aantal industrieën

vanwege hun duurzaamheid, weerstand tegen hoge temperaturen en druk, en het vermogen om te weerstaan

corrosieve omgevingen. Hier volgen enkele veelvoorkomende toepassingen van deze filters:

1. Filtratietoepassingen:

* Gasfiltratie:

2. Katalysatorherstel:

In chemische reactoren worden gesinterde metaalfilters gebruikt om dure katalysatoren terug te winnen die in het reactieproces worden gebruikt

3. Sproeien en gasdiffusie:

Deze filters worden gebruikt in bioreactoren en fermentatieprocessen om gassen op een gecontroleerde, gecontroleerde manier in vloeistoffen te introduceren.

4. Ontluchtingstoepassingen:

In de auto- en ruimtevaartindustrie beschermen ventilatieopeningen van gesinterd metaal gevoelige apparatuur door de druk gelijk te maken

5. Fluïdisatie:

Gebruikt in poederverwerkingsindustrieën om bulkpoeders te fluïdiseren, waardoor een soepele stroom wordt gegarandeerd en verstopping wordt voorkomen

6. Aërosolbemonstering:

Gesinterde metaalfilters worden gebruikt in apparatuur voor milieumonitoring om aërosolmonsters te verzamelen voor analyse.

7. Warmte-uitwisseling:

Vanwege hun hoge thermische geleidbaarheid en weerstand tegen temperatuurschommelingen worden deze filters ook gebruikt in

Belangrijkste kenmerken van poreuze metalen filterpatronen:

1. Materiaalsamenstelling

Poreuze metalen filters zijn doorgaans gemaakt van gesinterde metalen zoals roestvrij staal (304, 316L),

titanium en andere legeringen zoals Hastelloy en Inconel. Deze samenstelling zorgt voor uitstekend

mechanische sterkte en weerstand tegen corrosie en thermische schokken.

2. Gecontroleerde porositeit

Het productieproces maakt nauwkeurige controle over de poriegrootte mogelijk, variërend van 0,5 tot 200 micron.

Deze regeling vergemakkelijkt de filtratie van deeltjes op verschillende niveaus, waardoor ze geschikt zijn voor microfiltratie

van gassen en vloeistoffen onder hoge druk en temperatuuromstandigheden.

3. Hoge sterkte en duurzaamheid

Deze filters zijn bestand tegen hoge drukverschillen (tot 3000 psi) en zware bedrijfsomstandigheden.

zorgen voor een lange levensduur en betrouwbaarheid bij veeleisende toepassingen.

4. Reinigbaarheid en herbruikbaarheid

Poreuze metalen filterpatronen zijn ontworpen om te worden gereinigd en hergebruikt, vaak via methoden zoals

terugspoelen of ultrasoon reinigen. Deze functie verlaagt niet alleen de operationele kosten, maar ook

verlengt hun levensduur.

5. Thermische en chemische weerstand

Deze filters behouden hun prestaties bij extreme temperaturen (tot 930°C) en zijn bestand tegen een breed bereik

van chemicaliën, waardoor ze ideaal zijn voor toepassingen in chemische processen, farmaceutische producten en voedingsmiddelen

drankenindustrieën.

6. Aanpassingsopties

Fabrikanten bieden maatwerk op het gebied van materiaal, poriegrootte en afmetingen om aan specifieke eisen te voldoen

toepassingsvereisten.

Deze flexibiliteit zorgt voor optimale prestaties, afgestemd op de behoeften van verschillende industrieën.

7. Lage drukval

Het ontwerp van poreuze metalen filters zorgt voor een lage drukval over het filtermedium, wat de drukval vergroot

debieten en algehele systeemefficiëntie, terwijl het energieverbruik wordt geminimaliseerd.

8. Veelzijdige toepassingen

Deze filters worden gebruikt in verschillende sectoren, waaronder de lucht- en ruimtevaart, de automobielsector, de olie- en gassector en de energiesector

generatie, voor toepassingen zoals filtratie, stroomregeling en geluidsreductie.

Samenvattend: poreuze metalen filterpatronen zijn ontworpen voor hoge prestaties en veelzijdigheid

het zijn essentiële componenten in veel industriële filtratiesystemen.

Hun robuuste constructie en het vermogen om te worden aangepast voor specifieke toepassingen zorgen ervoor dat ze voldoen aan de eisen

strenge eisen van moderne productieprocessen.

Soorten poreuze metalen filterpatronen

Poreuze metalen filterpatronen worden veel gebruikt in verschillende industrieën vanwege hun uitstekende filtratie-eigenschappen.

duurzaamheid en chemische weerstand. Ze zijn doorgaans opgebouwd uit gesinterde metaalpoeders, zoals

roestvrij staal, brons of nikkel.

Hier zijn enkele veelvoorkomende typen filterpatronen van poreus metaal:

1.Gebaseerd op poriegrootte:

*Ruw:Grotere poriegroottes, geschikt voor het verwijderen van grotere deeltjes zoals vuil, zand en puin.

*Prima:Kleinere poriegroottes, ideaal voor het verwijderen van fijnere deeltjes zoals bacteriën, virussen en colloïden.

*Ultrafijn:Extreem kleine poriegroottes, gebruikt voor ultrafiltratietoepassingen, zoals het verwijderen van opgeloste vaste stoffen en onzuiverheden.

2. Gebaseerd op vorm:

*Cilindrisch:De meest voorkomende vorm, die een groot filteroppervlak biedt.

*Geplooid:Gevouwen of geplooid ontwerp, vergroot het filtratiegebied en verbetert de efficiëntie.

*Schijf:Platte, schijfvormige cartridges, geschikt voor specifieke toepassingen of apparatuur.

3. Gebaseerd op materiaal:

*Roestvrij staal:Het meest voorkomende materiaal vanwege zijn uitstekende corrosieweerstand, sterkte en tolerantie voor hoge temperaturen.

*Bronzen:Biedt goede corrosieweerstand en thermische geleidbaarheid, vaak gebruikt in warmtewisselingstoepassingen.

*Nikkel:Biedt uitstekende chemische bestendigheid en prestaties bij hoge temperaturen, geschikt voor zware omstandigheden.

*Andere metalen:Afhankelijk van specifieke vereisten kunnen andere metalen zoals titanium, aluminium of wolfraam worden gebruikt.

4. Gebaseerd op filtermechanisme:

*Dieptefiltratie:Deeltjes worden opgevangen in de poreuze structuur van het filter.

*Oppervlaktefiltratie:Deeltjes worden opgevangen op het oppervlak van het filter.

*Zeeffiltratie:Deeltjes worden fysiek geblokkeerd door de poriegrootte.

Belangrijke factoren waarmee u rekening moet houden bij het selecteren van een filterpatroon van poreus metaal:

*Deeltjesgrootte:De grootte van de te verwijderen deeltjes.

*Debiet:Het vereiste debiet door het filter.

*Drukdaling:De toegestane drukval over het filter.

*Chemische compatibiliteit:De compatibiliteit van het filtermateriaal met de te filteren vloeistof.

*Temperatuur:De bedrijfstemperatuur van het filter.

*Reiniging en regeneratie:De methode en frequentie van het reinigen of regenereren van het filter.

Door deze verschillende typen en factoren te begrijpen, kunt u de meest geschikte filterpatroon van poreus metaal selecteren voor uw specifieke filtratiebehoeften.

Hoe kiest u de juiste poreuze metalen filterpatronen?

Er zijn veel factoren waarmee u rekening moet houden bij het kiezen van de juiste poreuze metalen filterpatronen

voor jouwfilterapparatuur of project. Hier noemen we 8 belangrijke punten die u moet controleren.

1. Deeltjesgrootte:

*Bepaal de grootte van de deeltjes die u moet verwijderen.

*Selecteer een patroon met een poriegrootte die kleiner is dan de te filteren deeltjes.

2. Stroomsnelheid:

*Houd rekening met het vereiste debiet door het filter.

*Kies een patroon met een oppervlakte en poriegrootte die het gewenste debiet aankan

zonder overmatige drukval.

3. Drukval:

*Evalueer de toegestane drukval over het filter.

*Selecteer een cartridge met een lage drukval om het energieverbruik te minimaliseren en een efficiënte werking te garanderen.

4. Chemische compatibiliteit:

*Beoordeel de chemische compatibiliteit van het filtermateriaal met de te filteren vloeistof.

*Kies een patroon gemaakt van materiaal dat bestand is tegen corrosie en chemische aantasting door de vloeistof.

5. Temperatuur:

*Bepaal de bedrijfstemperatuur van het filter.

*Selecteer een cartridge die bestand is tegen het verwachte temperatuurbereik zonder de prestaties of integriteit in gevaar te brengen.

6. Reiniging en regeneratie:

*Overweeg de methode en frequentie van het reinigen of regenereren van het filter.

*Kies een cartridge die gemakkelijk te reinigen of te regenereren is, afhankelijk van de specifieke toepassing en reinigingsvereisten.

7. Filtermedia:

*Evalueer het type filtermedia dat in de cartridge wordt gebruikt.

*Overweeg opties zoals gesinterde metaalpoeders, geweven draadgaas of andere poreuze materialen, op basis van uw specifieke behoeften.

8. Patroonontwerp:

*Beoordeel het patroonontwerp, zoals cilindrisch, geplooid of schijfvormig.

*Selecteer een ontwerp dat compatibel is met uw apparatuur en de gewenste filterprestaties biedt.

9. Fabrikant en kwaliteit:

*Onderzoek gerenommeerde fabrikanten van poreuze metalen filterpatronen.

*Kies een cartridge van een fabrikant met een bewezen staat van dienst op het gebied van kwaliteit en betrouwbaarheid.

Veelgestelde vragen

1. Wat zijn poreuze metalen filterpatronen en hoe werken ze?

Poreuze metalen filterpatronen zijn filtratieapparaten gemaakt van gesinterde metalen met een stijve, poreuze structuur.

Deze patronen worden doorgaans geconstrueerd door metaalpoeders onder hoge temperaturen en druk samen te persen om een vaste stof te vormen.

maar toch poreus, materiaal. De porositeit kan nauwkeurig worden gecontroleerd om specifieke deeltjesgroottes te bereiken.

Terwijl vloeistoffen of gassen door het filter gaan, worden deeltjes die groter zijn dan de poriegrootte opgevangen, waardoor ze effectief uit de stroom worden verwijderd.

Dit mechanisme is cruciaal voor toepassingen die een hoge zuiverheid en efficiëntie vereisen, zoals bij de farmaceutische productie,

chemische verwerking en kritische vloeistofbeheersystemen.

2. Welke materialen worden gewoonlijk gebruikt bij de vervaardiging van poreuze metalen filterpatronen?

De meest gebruikte materialen voor het maken van poreuze metalen filterpatronen zijn roestvrij staal, titanium en nikkellegeringen.

Deze materialen zijn gekozen vanwege hun robuuste mechanische eigenschappen, uitstekende corrosieweerstand en het vermogen om extreme omstandigheden te weerstaan

temperaturen en drukken. Roestvast staal wordt algemeen aanbevolen voor algemene toepassingen vanwege de duurzaamheid en kosteneffectiviteit.

terwijl titanium- en nikkellegeringen de voorkeur hebben in omgevingen die zeer corrosief zijn of een grotere sterkte-gewichtsverhouding vereisen.

3. Wat zijn de belangrijkste voordelen van het gebruik van poreuze metalen filterpatronen ten opzichte van andere soorten filters?

Poreuze metalen filterpatronen bieden verschillende duidelijke voordelen:

* Weerstand op hoge temperatuur: Ze kunnen effectief werken onder omstandigheden van hoge temperaturen, wat essentieel is voor processen zoals heetgasfiltratie en katalyse.

*Chemische weerstand: Metalen filters zijn inert voor de meeste chemicaliën, waardoor ze geschikt zijn voor agressieve chemische omgevingen waar polymeerfilters zouden verslechteren.

*Kracht en duurzaamheid: Metalen filters zijn bestand tegen hoge drukken en zware mechanische spanningen zonder te vervormen of te breken.

*Regenereerbaar en herbruikbaar: Ze kunnen meerdere keren worden gereinigd en hergebruikt, waardoor ze een lange levensduur hebben en vervangingskosten en afval verminderen.

*Aanpasbaar: De porositeit en het geometrische ontwerp kunnen worden aangepast om aan specifieke filtratiebehoeften te voldoen, wat flexibiliteit biedt voor verschillende toepassingen.

4. In welke toepassingen worden poreuze metalen filterpatronen het meest gebruikt?

Poreuze metalen filterpatronen worden veelvuldig gebruikt in verschillende kritische toepassingen, waaronder:

*Chemische Industrie: Voor de filtratie van hoogzuivere chemicaliën en bescherming van katalysatorbedden tegen deeltjesverontreiniging.

*Farmaceutische producten: Bij de productie van API's (actieve farmaceutische ingrediënten) waarbij contaminatiebeheersing cruciaal is.

*Eten en drinken: Voor steriele filtratieprocessen om de productveiligheid en kwaliteit te garanderen.

*Olie en gas: Bij upstream- en downstream-verwerking om deeltjes uit brandstoffen te verwijderen en gevoelige apparatuur te beschermen.

*Lucht- en ruimtevaart en automobielsector: Voor filtratie van hydraulische vloeistoffen en brandstoffen onder extreme bedrijfsomstandigheden.

5. Hoe worden poreuze metalen filterpatronen onderhouden en gereinigd?

Het onderhoud en de reiniging van poreuze metalen filterpatronen zijn grotendeels afhankelijk van het type vervuiling en de fysieke aard ervan

eigenschappen van het filtermateriaal. Veel voorkomende reinigingsmethoden zijn onder meer:

*Terugspoelen: Omkeren van de stroomrichting om deeltjes los te maken.

*Ultrasone reiniging: Gebruik van hoogfrequente geluidsgolven om fijne deeltjes te verwijderen.

*Chemische reiniging: Gebruik van oplosmiddelen of zuren om verontreinigingen op te lossen.

* Burn-out bij hoge temperaturen: Warmte gebruiken om organische materialen te oxideren.

Regelmatig onderhoud en een goede reiniging kunnen de levensduur van de filterpatronen aanzienlijk verlengen, waardoor ze een kosteneffectieve oplossing zijn in veel industriële toepassingen.