12 soorten filtratietechnieken voor verschillende industriële toepassingen

Filtratie is een techniek die wordt gebruikt om vaste deeltjes van een vloeistof (vloeistof of gas) te scheiden door de vloeistof door een medium te leiden dat de vaste deeltjes vasthoudt. Afhankelijk van de aard vande vloeistof en de vaste stof, de grootte van de deeltjes, het doel van de filtratie en andere factoren, worden verschillende filtratietechnieken gebruikt. Hier noemen we 12 soorten hoofdtypen filtratietechnieken die vaak in verschillende industrieën worden gebruikt. Ik hoop dat deze nuttig kunnen zijn, want u kent meer details over filtratie.

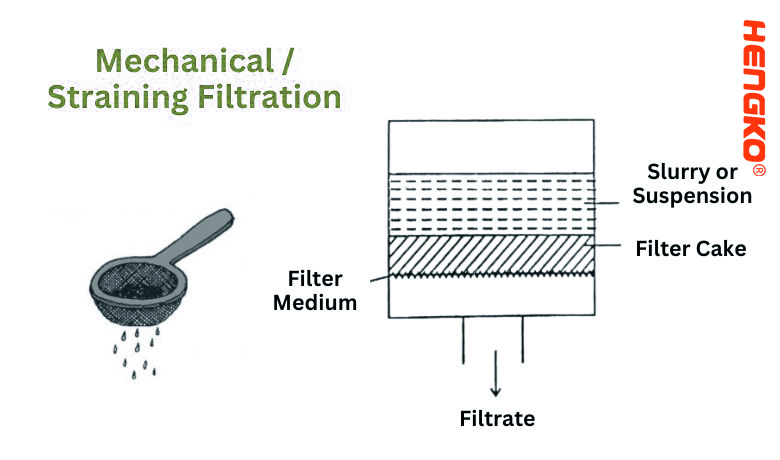

1. Mechanische/persfiltratie:

Mechanische/persfiltratie is een van de eenvoudigste en meest duidelijke filtratiemethoden. In de kern gaat het erom dat een vloeistof (vloeistof of gas) door een barrière of medium wordt geleid die deeltjes groter dan een bepaalde grootte tegenhoudt of opvangt, terwijl de vloeistof erdoorheen kan.

1.) Belangrijkste kenmerken:

* Filtermedium: Het filtermedium heeft doorgaans kleine openingen of poriën waarvan de grootte bepaalt welke deeltjes worden opgevangen en welke er doorheen stromen. Het medium kan gemaakt zijn van verschillende materialen, waaronder stoffen, metalen of kunststoffen.

* Deeltjesgrootte: Mechanische filtratie houdt zich voornamelijk bezig met de deeltjesgrootte. Als een deeltje groter is dan de poriegrootte van het filtermedium, raakt het vast of wordt het eruit gespannen.

* Stroompatroon: Bij de meeste mechanische filtratieopstellingen stroomt de vloeistof loodrecht op het filtermedium.

2.) Algemene toepassingen:

*Huishoudelijke waterfilters:Basiswaterfilters die sedimenten en grotere verontreinigingen verwijderen, zijn afhankelijk van mechanische filtratie.

*Koffie zetten:Een koffiefilter fungeert als een mechanisch filter, waardoor de vloeibare koffie doorlaat en het vaste koffiedik wordt vastgehouden.

*Zwembaden:Zwembadfilters gebruiken vaak een gaas of scherm om groter vuil, zoals bladeren en insecten, op te vangen.

*Industriële processen:Veel productieprocessen vereisen de verwijdering van grotere deeltjes uit vloeistoffen, en mechanische filters worden vaak gebruikt.

*Luchtfilters in HVAC-systemen:Deze filters vangen grotere deeltjes in de lucht op, zoals stof, pollen en sommige microben.

3.) Voordelen:

*Eenvoud:Mechanische filtratie is gemakkelijk te begrijpen, implementeren en onderhouden.

*Veelzijdigheid:Door het materiaal en de poriegrootte van het filtermedium te variëren, kan mechanische filtratie worden aangepast voor een breed scala aan toepassingen.

*Kosteneffectief:Door de eenvoud zijn de initiële en onderhoudskosten vaak lager dan bij complexere filtersystemen.

4.) Beperkingen:

*Verstopping:Naarmate er na verloop van tijd steeds meer deeltjes worden opgevangen, kan het filter verstopt raken, waardoor de efficiëntie ervan afneemt en reiniging of vervanging nodig is.

*Beperkt tot grotere deeltjes:Mechanische filtratie is niet effectief voor het verwijderen van zeer kleine deeltjes, opgeloste stoffen of bepaalde micro-organismen.

*Onderhoud:Regelmatige controle en vervanging of reiniging van het filtermedium is essentieel om de efficiëntie te behouden.

Concluderend is mechanische of persfiltratie een fundamentele scheidingsmethode op basis van deeltjesgrootte. Hoewel het misschien niet geschikt is voor toepassingen waarbij zeer kleine deeltjes of opgeloste stoffen moeten worden verwijderd, is het een betrouwbare en efficiënte methode voor veel dagelijkse en industriële toepassingen.

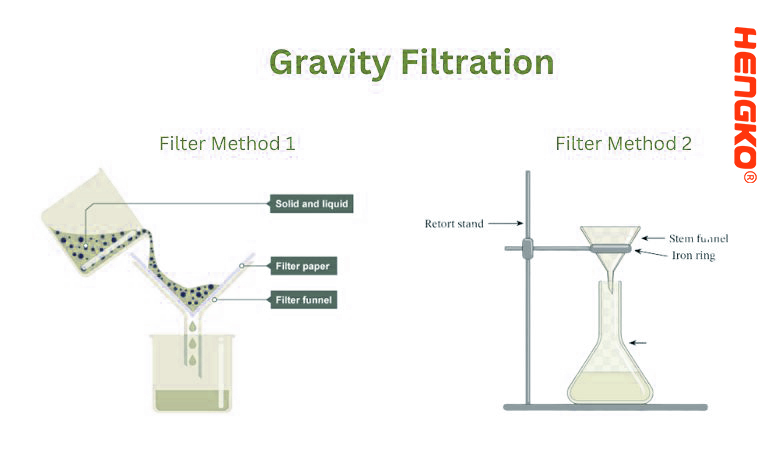

2. Zwaartekrachtfiltratie:

Zwaartekrachtfiltratie is een techniek die voornamelijk in het laboratorium wordt gebruikt om met behulp van de zwaartekracht een vaste stof van een vloeistof te scheiden. Deze methode is geschikt wanneer de vaste stof onoplosbaar is in de vloeistof of wanneer u onzuiverheden uit een vloeistof wilt verwijderen.

1.) Proces:

* Een rond filterpapier, meestal gemaakt van cellulose, wordt gevouwen en in een trechter geplaatst.

* Het mengsel van vaste stof en vloeistof wordt op het filtreerpapier gegoten.

* Onder invloed van de zwaartekracht dringt de vloeistof door de poriën van het filterpapier en wordt daaronder opgevangen, terwijl de vaste stof op het papier achterblijft.

2.) Belangrijkste kenmerken:

* Filtermedium:Meestal wordt een kwalitatief filterpapier gebruikt. De keuze van het filterpapier hangt af van de grootte van de te scheiden deeltjes en de vereiste filtratiesnelheid.

* Apparatuur:Vaak wordt een eenvoudige glazen of plastic trechter gebruikt. De trechter wordt op een ringstandaard boven een kolf of beker geplaatst om het filtraat op te vangen

(de vloeistof die door het filter is gegaan).

* Geen externe druk:In tegenstelling tot vacuümfiltratie, waarbij een extern drukverschil het proces versnelt, is zwaartekrachtfiltratie uitsluitend afhankelijk van de zwaartekracht. Dit betekent dat het over het algemeen langzamer is dan andere methoden zoals vacuüm- of centrifugaalfiltratie.

3) Gemeenschappelijke toepassingen:

* Laboratoriumscheidingen:

Zwaartekrachtfiltratie is een veelgebruikte techniek in chemische laboratoria voor eenvoudige scheidingen of voor het verwijderen van onzuiverheden uit oplossingen.

* Thee zetten:Het proces van het maken van thee met behulp van een theezakje is in wezen een vorm van zwaartekrachtfiltratie.

waar de vloeibare thee door de zak gaat (die als filtermedium fungeert) en de vaste theebladeren achterlaat.

4.) Voordelen:

* Eenvoud:Het is een eenvoudige methode waarvoor minimale apparatuur nodig is, waardoor deze toegankelijk en gemakkelijk te begrijpen is.

* Geen behoefte aan elektriciteit: Omdat het niet afhankelijk is van externe druk of machines, kan zwaartekrachtfiltratie worden uitgevoerd zonder enige stroombron.

* Veiligheid:Omdat er geen drukopbouw is, is er een lager risico op ongevallen vergeleken met systemen onder druk.

5.) Beperkingen:

* Snelheid:Zwaartekrachtfiltratie kan traag zijn, vooral bij het filteren van mengsels met fijne deeltjes of een hoog vastestofgehalte.

* Niet ideaal voor zeer fijne deeltjes:Extreem kleine deeltjes kunnen door het filterpapier dringen of ervoor zorgen dat het snel verstopt raakt.

* Beperkte capaciteit:Omdat het afhankelijk is van eenvoudige trechters en filterpapier, is het niet geschikt voor grootschalige industriële processen.

Samenvattend is zwaartekrachtfiltratie een eenvoudige en ongecompliceerde methode om vaste stoffen van vloeistoffen te scheiden. Hoewel het misschien niet de snelste of meest efficiënte methode voor alle scenario's is, maken het gebruiksgemak en de minimale apparatuurvereisten het tot een basisproduct in veel laboratoriumomgevingen.

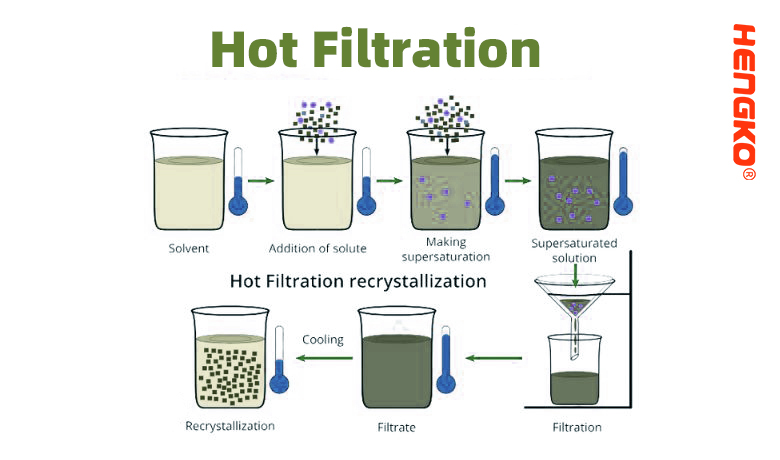

3. Hete filtratie

Hete filtratie is een laboratoriumtechniek die wordt gebruikt om onoplosbare onzuiverheden uit een hete verzadigde oplossing te scheiden voordat deze afkoelt en kristalliseert. Het belangrijkste doel is om de eventueel aanwezige onzuiverheden te verwijderen en ervoor te zorgen dat ze bij afkoeling niet in de gewenste kristallen terechtkomen.

1.) Werkwijze:

* Verwarming:De oplossing die de gewenste opgeloste stof en onzuiverheden bevat, wordt eerst verwarmd om de opgeloste stof volledig op te lossen.

* Het apparaat instellen:Een filtertrechter, bij voorkeur gemaakt van glas, wordt op een kolf of beker geplaatst. Een stuk filtreerpapier wordt in de trechter geplaatst. Om voortijdige kristallisatie van de opgeloste stof tijdens filtratie te voorkomen, wordt de trechter vaak verwarmd met behulp van een stoombad of een verwarmingsmantel.

* Overdracht:De hete oplossing wordt in de trechter gegoten, waardoor het vloeibare gedeelte (filtraat) door het filtreerpapier kan stromen en in de eronder gelegen kolf of beker kan worden opgevangen.

* Onzuiverheden opvangen:Onoplosbare onzuiverheden blijven achter op het filterpapier.

2.) Belangrijkste punten:

* Handhaaf temperatuur:Het is cruciaal om alles tijdens het proces warm te houden.

Elke temperatuurdaling kan ertoe leiden dat de gewenste opgeloste stof samen met de onzuiverheden op het filterpapier kristalliseert.

* Gecanneleerd filtreerpapier:Vaak wordt het filterpapier op een specifieke manier gecanneleerd of gevouwen om het oppervlak te vergroten, wat een snellere filtratie bevordert.

* Stoombad of warmwaterbad:Dit wordt vaak gebruikt om de trechter en de oplossing warm te houden, waardoor het risico op kristallisatie wordt verminderd.

3.) Voordelen:

* Efficiëntie:Zorgt voor de verwijdering van onzuiverheden uit een oplossing vóór kristallisatie, waardoor zuivere kristallen worden gegarandeerd.

* Helderheid:Helpt bij het verkrijgen van een helder filtraat zonder onoplosbare verontreinigingen.

4.) Beperkingen:

* Hittestabiliteit:Niet alle verbindingen zijn stabiel bij hoge temperaturen, wat het gebruik van hete filtratie voor sommige gevoelige verbindingen zou kunnen beperken.

* Veiligheidsproblemen:Het hanteren van hete oplossingen verhoogt het risico op brandwonden en vereist extra voorzorgsmaatregelen.

* Apparatuurgevoeligheid:Er moet speciale aandacht aan het glaswerk worden besteed, omdat snelle temperatuurveranderingen ervoor kunnen zorgen dat het barst.

Samenvattend is hete filtratie een techniek die specifiek is ontworpen voor de scheiding van onzuiverheden uit een hete oplossing, waarbij ervoor wordt gezorgd dat de resulterende kristallen bij afkoeling zo zuiver mogelijk zijn. De juiste technieken en veiligheidsmaatregelen zijn essentieel voor effectieve en veilige resultaten.

4. Koudefiltratie

Koudefiltratie is een methode die voornamelijk in het laboratorium wordt gebruikt om stoffen te scheiden of te zuiveren. Zoals de naam al doet vermoeden, omvat koude filtratie het afkoelen van de oplossing, meestal om de scheiding van ongewenste materialen te bevorderen.

1. Werkwijze:

* De oplossing afkoelen:De oplossing wordt gekoeld, vaak in een ijsbad of een koelkast. Door dit afkoelingsproces kristalliseren ongewenste stoffen (vaak onzuiverheden) die bij lage temperaturen minder oplosbaar zijn, uit de oplossing.

* Het apparaat instellen:Net als bij andere filtratietechnieken wordt een filtertrechter bovenop een opvangvat (zoals een kolf of beker) geplaatst. In de trechter wordt een filterpapier geplaatst.

* Filtratie:De koude oplossing wordt in de trechter gegoten. De vaste onzuiverheden, die door de verlaagde temperatuur zijn gekristalliseerd, worden op het filterpapier opgevangen. De gezuiverde oplossing, bekend als het filtraat, verzamelt zich in het onderstaande vat.

Belangrijkste punten:

* Doel:Koude filtratie wordt voornamelijk gebruikt om onzuiverheden of ongewenste stoffen te verwijderen die bij lagere temperaturen onoplosbaar of minder oplosbaar worden.

* Neerslag:De techniek kan worden gebruikt in combinatie met precipitatiereacties, waarbij zich bij afkoeling een neerslag vormt.

* Oplosbaarheid:Koude filtratie maakt gebruik van de verminderde oplosbaarheid van sommige verbindingen bij lagere temperaturen.

Voordelen:

* Zuiverheid:Het biedt een manier om de zuiverheid van een oplossing te verbeteren door ongewenste componenten te verwijderen die bij afkoeling uitkristalliseren.

* Selectieve scheiding:Omdat alleen bepaalde verbindingen bij specifieke temperaturen zullen neerslaan of kristalliseren, kan koude filtratie worden gebruikt voor selectieve scheidingen.

Beperkingen:

* Onvolledige scheiding:Het is mogelijk dat niet alle onzuiverheden bij afkoeling kristalliseren of neerslaan, zodat sommige verontreinigingen nog steeds in het filtraat kunnen achterblijven.

* Risico op verlies van de gewenste verbinding:Als de verbinding van belang ook een verminderde oplosbaarheid heeft bij lagere temperaturen, kan deze samen met de onzuiverheden uitkristalliseren.

* Tijdrovend:Afhankelijk van de stof kan het bereiken van de gewenste lage temperatuur en het laten kristalliseren van onzuiverheden tijdrovend zijn.

Samenvattend is koude filtratie een gespecialiseerde techniek die gebruik maakt van temperatuurveranderingen om scheiding te bereiken. De methode is vooral nuttig wanneer bekend is dat bepaalde onzuiverheden of componenten bij lagere temperaturen kristalliseren of neerslaan, waardoor ze van de hoofdoplossing kunnen worden gescheiden. Zoals bij alle technieken is het begrijpen van de eigenschappen van de betrokken stoffen cruciaal voor effectieve resultaten.

5. Vacuümfiltratie:

Vacuümfiltratie is een snelle filtratietechniek die wordt gebruikt om vaste stoffen van vloeistoffen te scheiden. Door een vacuüm op het systeem aan te brengen, wordt de vloeistof door het filter gezogen, waardoor de vaste resten achterblijven. Het is vooral nuttig voor het scheiden van grote hoeveelheden residu of wanneer het filtraat een stroperige of langzaam bewegende vloeistof is.

1.) Werkwijze:

* Het apparaat instellen:Een Büchner-trechter (of een soortgelijke trechter ontworpen voor vacuümfiltratie) wordt bovenop een kolf geplaatst, vaak een filterkolf of Büchner-kolf genoemd. De kolf is aangesloten op een vacuümbron. Een stuk filtreerpapier of eengesinterdglazen schijf wordt in de trechter geplaatst om als filtermedium te fungeren.

* Vacuüm toepassen:De vacuümbron wordt ingeschakeld, waardoor de druk in de kolf wordt verlaagd.

* Filtratie:Het vloeibare mengsel wordt op het filter gegoten. De verminderde druk in de kolf zuigt de vloeistof (filtraat) door het filtermedium, waardoor de vaste deeltjes (residu) bovenaan achterblijven.

2.) Kernpunten:

* Snelheid:De toepassing van een vacuüm versnelt het filtratieproces aanzienlijk in vergelijking met filtratie door zwaartekracht.

* Zegel:Een goede afdichting tussen de trechter en de kolf is cruciaal om het vacuüm te behouden. Vaak wordt deze afdichting bereikt met behulp van een rubberen of siliconen stop.

* Veiligheid:Bij gebruik van glazen apparaten onder vacuüm bestaat er risico op implosie. Het is essentieel om ervoor te zorgen dat al het glaswerk vrij is van scheuren of scheuren

defecten en om de opstelling waar mogelijk af te schermen.

3.) Voordelen:

* Efficiëntie:Vacuümfiltratie is veel sneller dan eenvoudige zwaartekrachtfiltratie.

* Veelzijdigheid:Het kan worden gebruikt met een breed scala aan oplossingen en suspensies, inclusief oplossingen en suspensies die zeer stroperig zijn of een grote hoeveelheid vaste resten bevatten.

* Schaalbaarheid:Geschikt voor zowel kleinschalige laboratoriumprocedures als grotere industriële processen.

4.) Beperkingen:

* Apparatuurvereiste:Vereist extra apparatuur, waaronder een vacuümbron en gespecialiseerde trechters.

* Risico op verstopping:Als de vaste deeltjes erg fijn zijn, kunnen ze het filtermedium verstoppen, waardoor het filtratieproces wordt vertraagd of stopgezet.

* Veiligheidsproblemen:Het gebruik van een stofzuiger met glaswerk brengt risico's van implosie met zich mee, waardoor goede veiligheidsmaatregelen noodzakelijk zijn.

Samenvattend is vacuümfiltratie een krachtige en efficiënte methode voor het scheiden van vaste stoffen van vloeistoffen, vooral in scenario's waarin snelle filtratie wenselijk is of wanneer het gaat om oplossingen die alleen onder invloed van de zwaartekracht langzaam filteren. Een juiste installatie, apparatuurcontroles en veiligheidsmaatregelen zijn essentieel om succesvolle en veilige resultaten te garanderen.

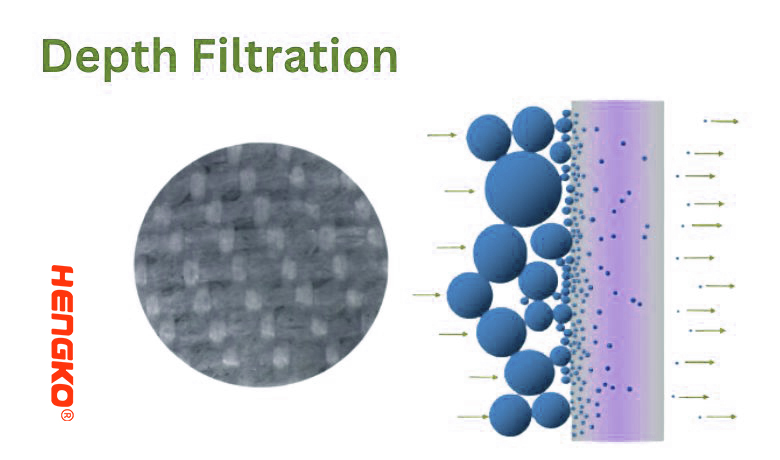

6. Dieptefiltratie:

Dieptefiltratie is een filtratiemethode waarbij deeltjes worden opgevangen binnen de dikte (of "diepte") van het filtermedium, in plaats van alleen op het oppervlak. Het filtermedium bij dieptefiltratie is doorgaans een dik, poreus materiaal dat deeltjes door de hele structuur vangt.

1.) Mechanisme:

* Directe onderschepping: deeltjes worden direct opgevangen door het filtermedium wanneer ze ermee in contact komen.

* Adsorptie: Deeltjes hechten zich aan het filtermedium als gevolg van Van der Waals-krachten en andere aantrekkelijke interacties.

* Diffusie: kleine deeltjes bewegen onregelmatig als gevolg van de Brownse beweging en raken uiteindelijk gevangen in het filtermedium.

2.) Materialen:

Veel voorkomende materialen die bij dieptefiltratie worden gebruikt, zijn onder meer:

* Cellulose

* Diatomeeënaarde

* Perliet

* Polymere harsen

3.) Procedure:

* Voorbereiding:Het dieptefilter is zo opgesteld dat de vloeistof of het gas door de gehele dikte wordt gedwongen.

* Filtratie:Terwijl de vloeistof door het filtermedium stroomt, worden deeltjes door de hele diepte van het filter opgevangen, niet alleen op het oppervlak.

* Vervanging / Reiniging:Zodra het filtermedium verzadigd raakt of het debiet aanzienlijk daalt, moet het worden vervangen of gereinigd.

4.) Kernpunten:

* Veelzijdigheid:Dieptefilters kunnen worden gebruikt om een breed scala aan deeltjesgroottes te filteren, van relatief grote deeltjes tot zeer fijne deeltjes.

* Gradiëntstructuur:Sommige dieptefilters hebben een gradiëntstructuur, wat betekent dat de poriegrootte varieert van de inlaat- tot de uitlaatzijde. Dit ontwerp zorgt voor een efficiëntere opvang van deeltjes, omdat grotere deeltjes bij de inlaat worden opgevangen, terwijl fijnere deeltjes dieper in het filter worden opgevangen.

5.) Voordelen:

* Hoge vuilopnamecapaciteit:Dieptefilters kunnen een aanzienlijke hoeveelheid deeltjes vasthouden vanwege het volume van het filtermateriaal.

* Tolerantie voor verschillende deeltjesgroottes:Ze kunnen vloeistoffen met een breed scala aan deeltjesgroottes verwerken.

* Verminderde oppervlakteverstopping:Omdat deeltjes door het hele filtermedium worden opgevangen, hebben dieptefilters de neiging minder oppervlakteverstoppingen te ervaren in vergelijking met oppervlaktefilters.

6.) Beperkingen:

* Vervangingsfrequentie:Afhankelijk van de aard van de vloeistof en de hoeveelheid fijnstof kunnen dieptefilters verzadigd raken en vervangen moeten worden.

* Niet altijd regenereerbaar:Sommige dieptefilters, vooral die gemaakt van vezelmateriaal, kunnen niet gemakkelijk worden gereinigd en geregenereerd.

* Drukval:De dikke aard van dieptefilters kan leiden tot een hogere drukval over het filter, vooral als het zich begint te vullen met deeltjes.

Samenvattend is dieptefiltratie een methode die wordt gebruikt om deeltjes binnen de structuur van een filtermedium op te vangen, in plaats van alleen op het oppervlak. Deze methode is vooral nuttig voor vloeistoffen met een breed scala aan deeltjesgroottes of wanneer een hoog vuilopnamevermogen vereist is. Een juiste selectie van filtermaterialen en onderhoud is cruciaal voor optimale prestaties.

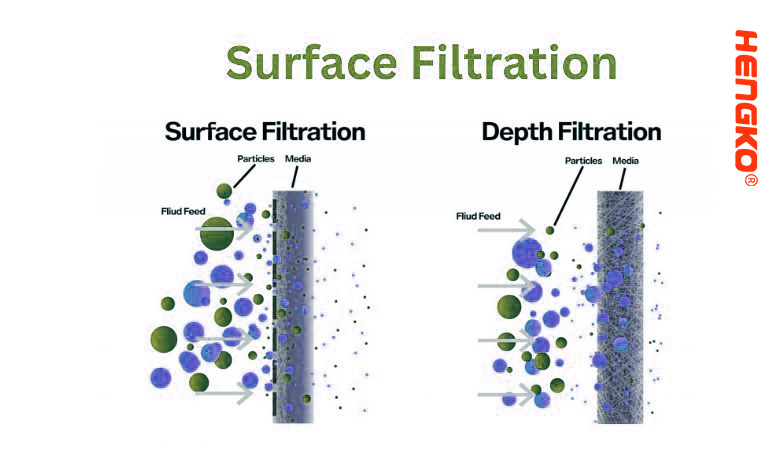

7. Oppervlaktefiltratie:

Oppervlaktefiltratie is een methode waarbij deeltjes op het oppervlak van het filtermedium worden opgevangen in plaats van in de diepte ervan. Bij dit type filtratie fungeert het filtermedium als een zeef, waardoor kleinere deeltjes er doorheen kunnen en grotere deeltjes op het oppervlak worden vastgehouden.

1.) Mechanisme:

* Zeefretentie:Deeltjes die groter zijn dan de poriegrootte van het filtermedium worden op het oppervlak vastgehouden, net zoals een zeef werkt.

* Adsorptie:Sommige deeltjes kunnen zich door verschillende krachten aan het oppervlak van het filter hechten, zelfs als ze kleiner zijn dan de poriegrootte.

2.) Materialen:

Veel voorkomende materialen die worden gebruikt bij oppervlaktefiltratie zijn onder meer:

* Geweven of niet-geweven stoffen

* Membranen met gedefinieerde poriegroottes

* Metalen schermen

3.) Procedure:

* Voorbereiding:Het oppervlaktefilter is zo geplaatst dat de te filteren vloeistof erover of er doorheen stroomt.

* Filtratie:Terwijl de vloeistof over het filtermedium stroomt, worden deeltjes op het oppervlak gevangen.

* Reiniging/vervanging:Naarmate er zich na verloop van tijd meer deeltjes ophopen, kan het filter verstopt raken en moet het worden gereinigd of vervangen.

4.) Kernpunten:

* Gedefinieerde poriegrootte:Oppervlaktefilters hebben vaak een nauwkeuriger gedefinieerde poriegrootte vergeleken met dieptefilters, waardoor scheidingen op basis van specifieke grootte mogelijk zijn.

* Verblinding/verstopping:Oppervlaktefilters zijn gevoeliger voor verblinding of verstopping, omdat deeltjes niet door het filter worden verdeeld, maar zich ophopen op het oppervlak.

5.) Voordelen:

* Duidelijke grenswaarde:Gegeven de gedefinieerde poriegroottes kunnen oppervlaktefilters een duidelijke grenswaarde bieden, waardoor ze effectief zijn voor toepassingen waarbij uitsluiting van grootte cruciaal is.

* Herbruikbaarheid:Veel oppervlaktefilters, vooral die gemaakt van duurzame materialen zoals metaal, kunnen meerdere keren worden gereinigd en hergebruikt.

* Voorspelbaarheid:Vanwege hun gedefinieerde poriegrootte bieden oppervlaktefilters meer voorspelbare prestaties bij op grootte gebaseerde scheidingen.

6.) Beperkingen:

* Verstopping:Oppervlaktefilters kunnen sneller verstopt raken dan dieptefilters, vooral bij scenario's met een hoge deeltjesbelasting.

* Drukval:Naarmate het filteroppervlak beladen raakt met deeltjes, kan de drukval over het filter aanzienlijk toenemen.

* Minder tolerantie voor verschillende deeltjesgroottes:In tegenstelling tot dieptefilters, die geschikt zijn voor een breed scala aan deeltjesgroottes, zijn oppervlaktefilters selectiever en mogelijk niet geschikt voor vloeistoffen met een brede deeltjesgrootteverdeling.

Samenvattend omvat oppervlaktefiltratie het vasthouden van deeltjes op het oppervlak van een filtermedium. Het biedt nauwkeurige scheidingen op basis van grootte, maar is gevoeliger voor verstopping dan dieptefiltratie. De keuze tussen oppervlakte- en dieptefiltratie hangt grotendeels af van de specifieke eisen van de toepassing, de aard van de te filteren vloeistof en de kenmerken van de deeltjesbelasting.

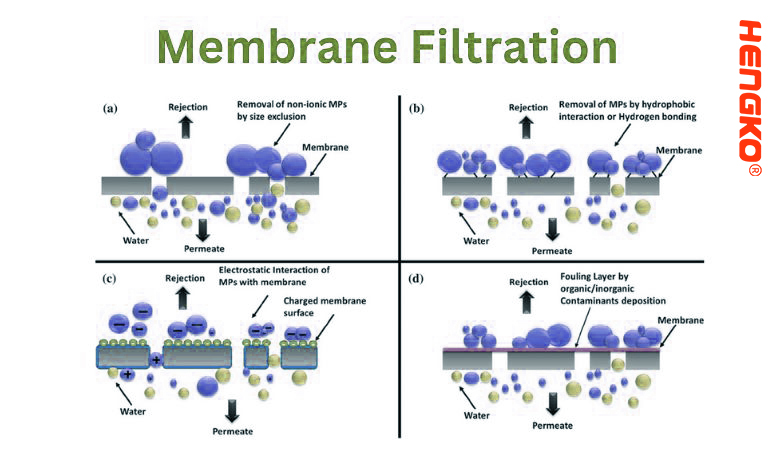

8. Membraanfiltratie:

Membraanfiltratie is een techniek die deeltjes, inclusief micro-organismen en opgeloste stoffen, uit een vloeistof scheidt door deze door een semi-permeabel membraan te leiden. De membranen hebben poriegroottes gedefinieerd die alleen deeltjes doorlaten die kleiner zijn dan deze poriën, waardoor ze effectief als zeef werken.

1.) Mechanisme:

* Maatuitsluiting:Deeltjes groter dan de poriegrootte van het membraan blijven op het oppervlak achter, terwijl kleinere deeltjes en oplosmiddelmoleculen er doorheen gaan.

* Adsorptie:Sommige deeltjes kunnen zich door verschillende krachten aan het membraanoppervlak hechten, zelfs als ze kleiner zijn dan de poriegrootte.

2.) Materialen:

Veel voorkomende materialen die bij membraanfiltratie worden gebruikt, zijn onder meer:

* Polysulfon

* Polyethersulfon

* Polyamide

* Polypropyleen

* PTFE (Polytetrafluorethyleen)

* Celluloseacetaat

3.) Soorten:

Membraanfiltratie kan worden gecategoriseerd op basis van poriegrootte:

* Microfiltratie (MF):Houdt doorgaans deeltjes vast met een grootte van ongeveer 0,1 tot 10 micrometer. Vaak gebruikt voor deeltjesverwijdering en microbiële reductie.

* Ultrafiltratie (UF):Houdt deeltjes vast van ongeveer 0,001 tot 0,1 micrometer. Het wordt vaak gebruikt voor eiwitconcentratie en virusverwijdering.

* Nanofiltratie (NF):Heeft een poriegroottebereik dat de verwijdering van kleine organische moleculen en meerwaardige ionen mogelijk maakt, terwijl eenwaardige ionen er vaak doorheen gaan.

* Omgekeerde osmose (RO):Dit is niet strikt zeven op poriegrootte, maar werkt op basis van osmotische drukverschillen. Het blokkeert effectief de doorgang van de meeste opgeloste stoffen, waardoor alleen water en enkele kleine opgeloste stoffen kunnen passeren.

4.) Werkwijze:

* Voorbereiding:Het membraanfilter wordt in een geschikte houder of module geïnstalleerd en het systeem wordt gevuld.

* Filtratie:De vloeistof wordt (vaak door druk) door het membraan geperst. Deeltjes groter dan de poriegrootte worden vastgehouden, wat resulteert in een gefilterde vloeistof die bekend staat als permeaat of filtraat.

* Reiniging/vervanging:Na verloop van tijd kan het membraan vervuild raken met vastgehouden deeltjes. Regelmatig schoonmaken of vervangen kan nodig zijn, vooral bij industriële toepassingen.

5.) Kernpunten:

* Crossflow-filtratie:Om snelle vervuiling te voorkomen, maken veel industriële toepassingen gebruik van kruisstroom- of tangentiële stroomfiltratie. Hier stroomt de vloeistof evenwijdig aan het membraanoppervlak en veegt de vastgehouden deeltjes weg.

* Steriliserende membranen:Dit zijn membranen die speciaal zijn ontworpen om alle levensvatbare micro-organismen uit een vloeistof te verwijderen, waardoor de steriliteit ervan wordt gegarandeerd.

6.) Voordelen:

* Precisie:Membranen met gedefinieerde poriegroottes bieden precisie bij op grootte gebaseerde scheidingen.

* Flexibiliteit:Omdat er verschillende soorten membraanfiltratie beschikbaar zijn, is het mogelijk om een breed scala aan deeltjesgroottes te targeten.

* Steriliteit:Bepaalde membranen kunnen steriliserende omstandigheden bereiken, waardoor ze waardevol zijn in farmaceutische en biotechnologische toepassingen.

7.) Beperkingen:

* Vervuiling:Membranen kunnen na verloop van tijd vervuild raken, wat leidt tot verminderde stroomsnelheden en filtratie-efficiëntie.

* Kosten:Hoogwaardige membranen en de bijbehorende apparatuur kunnen kostbaar zijn.

* Druk:Membraanfiltratie vereist vaak externe druk om het proces aan te drijven, vooral voor strakkere membranen zoals die worden gebruikt in RO.

Samenvattend is membraanfiltratie een veelzijdige techniek die wordt gebruikt voor het op grootte gebaseerde scheiden van deeltjes uit vloeistoffen. De nauwkeurigheid van de methode, gekoppeld aan de verscheidenheid aan beschikbare membranen, maakt deze van onschatbare waarde voor tal van toepassingen in onder meer waterbehandeling, biotechnologie en de voedingsmiddelen- en drankenindustrie. Goed onderhoud en begrip van de onderliggende principes zijn essentieel voor een optimaal resultaat.

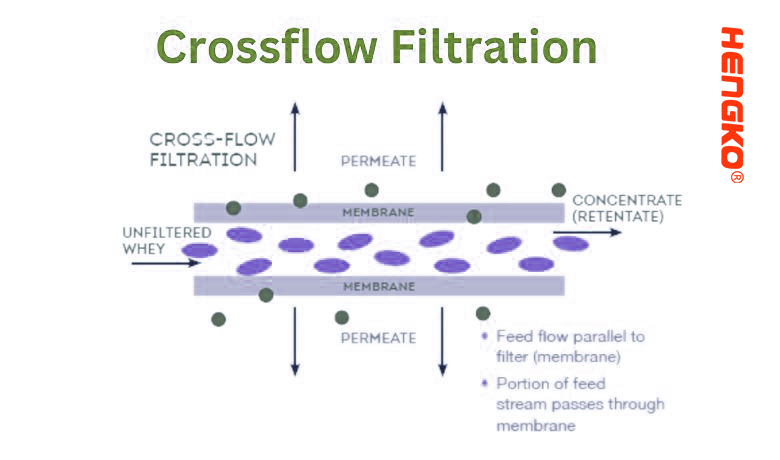

9. Kruisstroomfiltratie (tangentiële stroomfiltratie):

Bij kruisstroomfiltratie stroomt de voedingsoplossing parallel of "tangentiaal" aan het filtermembraan, in plaats van loodrecht daarop. Deze tangentiële stroom vermindert de opbouw van deeltjes op het membraanoppervlak, wat een veel voorkomend probleem is bij normale (doodlopende) filtratie waarbij de voedingsoplossing rechtstreeks door het membraan wordt geduwd.

1.) Mechanisme:

* Deeltjesretentie:Terwijl de voedingsoplossing tangentieel door het membraan stroomt, wordt voorkomen dat deeltjes die groter zijn dan de poriegrootte erdoorheen gaan.

* Vegende actie:De tangentiële stroom veegt de vastgehouden deeltjes weg van het membraanoppervlak, waardoor vervuiling en concentratiepolarisatie worden geminimaliseerd.

2.) Procedure:

*Opstelling:Het systeem is uitgerust met een pomp die de voedingsoplossing in een continue lus over het membraanoppervlak circuleert.

* Filtratie:De voedingsoplossing wordt over het membraanoppervlak gepompt. Een deel van de vloeistof dringt door het membraan en laat een geconcentreerd retentaat achter dat blijft circuleren.

* Concentratie en diafiltratie:TFF kan worden gebruikt om een oplossing te concentreren door het retentaat te recirculeren. Als alternatief kan een verse buffer (diafiltratievloeistof) aan de retentaatstroom worden toegevoegd om ongewenste kleine opgeloste stoffen te verdunnen en uit te spoelen, waardoor de achtergebleven componenten verder worden gezuiverd.

3.) Kernpunten:

* Verminderde vervuiling:De vegende werking van de tangentiële stroom minimaliseert membraanvervuiling,

wat een aanzienlijk probleem kan zijn bij doodlopende filtratie.

* Concentratiepolarisatie:

Ook al vermindert TFF de vervuiling, de concentratiepolarisatie (waarbij opgeloste stoffen zich ophopen aan het membraanoppervlak,

vorming van een concentratiegradiënt) kan nog steeds voorkomen. De tangentiële stroming helpt dit effect echter tot op zekere hoogte te verzachten.

4.) Voordelen:

* Verlengde levensduur van het membraan:Door de verminderde vervuiling hebben membranen die in TFF worden gebruikt vaak een langere levensduur in vergelijking met membranen die worden gebruikt bij doodlopende filtratie.

* Hoge herstelpercentages:TFF maakt hoge terugwinningspercentages van de beoogde opgeloste stoffen of deeltjes uit verdunde voedingsstromen mogelijk.

* Veelzijdigheid:Het proces is geschikt voor een breed scala aan toepassingen, van het concentreren van eiwitoplossingen in de biofarmacie tot waterzuivering.

* Continue werking:TFF-systemen kunnen continu worden gebruikt, waardoor ze ideaal zijn voor operaties op industriële schaal.

5.) Beperkingen:

* Complexiteit:TFF-systemen kunnen complexer zijn dan doodlopende filtratiesystemen vanwege de behoefte aan pompen en recirculatie.

* Kosten:De apparatuur en membranen voor TFF kunnen duurder zijn dan die voor eenvoudigere filtratiemethoden.

* Energieverbruik:De recirculatiepompen kunnen een aanzienlijke hoeveelheid energie verbruiken, vooral bij grootschalige operaties.

Samenvattend is Crossflow of Tangential Flow Filtration (TFF) een gespecialiseerde filtratietechniek die gebruik maakt van een tangentiële stroom om de vervuiling van membranen te verminderen. Hoewel het veel voordelen biedt op het gebied van efficiëntie en minder vervuiling, vereist het ook een ingewikkeldere opstelling en kan het hogere operationele kosten met zich meebrengen. Het is vooral waardevol in scenario's waarin standaardfiltratiemethoden snel tot membraanvervuiling kunnen leiden of waar hoge terugwinningspercentages nodig zijn.

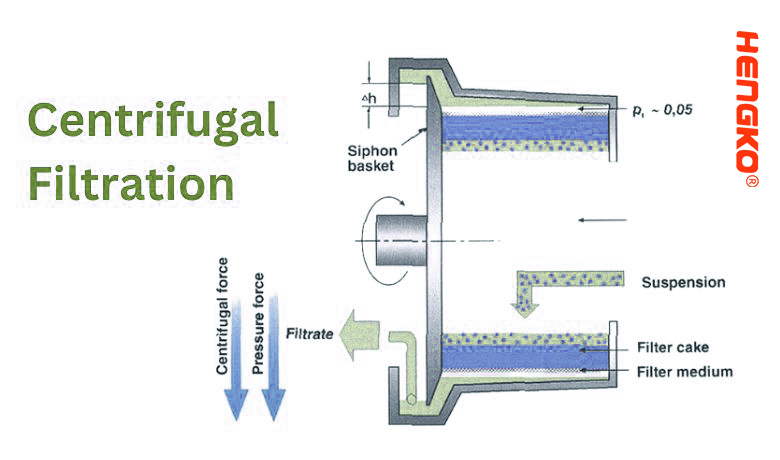

10. Centrifugale filtratie:

Centrifugaalfiltratie maakt gebruik van de principes van centrifugaalkracht om deeltjes uit een vloeistof te scheiden. Bij dit proces wordt een mengsel met hoge snelheid rondgedraaid, waardoor de dichtere deeltjes naar buiten migreren, terwijl de lichtere vloeistof (of de minder dichte deeltjes) naar het midden blijft. Het filtratieproces vindt doorgaans plaats in een centrifuge, een apparaat dat is ontworpen om mengsels te spinnen en te scheiden op basis van verschillen in dichtheid.

1.) Mechanisme:

* Dichtheidsscheiding:Wanneer de centrifuge in werking is, worden deeltjes of substanties met een grotere dichtheid naar buiten geperst

omtrek van de centrifugekamer of rotor als gevolg van de middelpuntvliedende kracht.

* Filtermedium:Sommige centrifugaalfiltratieapparaten bevatten een filtermedium of gaas. De middelpuntvliedende kracht

duwt de vloeistof door het filter, terwijl deeltjes achterblijven.

2.) Procedure:

* Laden:Het monster of mengsel wordt in de centrifugebuizen of compartimenten geladen.

* Centrifugatie:De centrifuge wordt geactiveerd en het monster draait met een vooraf bepaalde snelheid en duur.

* Herstel:Na centrifugeren worden de gescheiden componenten doorgaans in verschillende lagen of zones in de centrifugebuis aangetroffen. Het dichtere sediment of de pellet ligt op de bodem, terwijl het supernatant (de heldere vloeistof boven het sediment) gemakkelijk kan worden gedecanteerd of afgepipetteerd.

3.) Kernpunten:

* Rotortypen:Er zijn verschillende soorten rotoren, zoals rotoren met een vaste hoek en rotoren met een zwaaiende bak, die tegemoetkomen aan verschillende scheidingsbehoeften.

* Relatieve middelpuntvliedende kracht (RCF):Dit is een maatstaf voor de kracht die tijdens het centrifugeren op het monster wordt uitgeoefend en is vaak relevanter dan simpelweg het aantal omwentelingen per minuut (RPM) vermelden. RCF is afhankelijk van de rotorradius en de snelheid van de centrifuge.

4.) Voordelen:

* Snelle scheiding:Centrifugale filtratie kan veel sneller zijn dan op zwaartekracht gebaseerde scheidingsmethoden.

* Veelzijdigheid:De methode is geschikt voor een breed scala aan deeltjesgroottes en dichtheden. Door de centrifugatiesnelheid en -tijd aan te passen, kunnen verschillende soorten scheidingen worden bereikt.

* Schaalbaarheid:Centrifuges zijn er in verschillende maten, van microcentrifuges die in laboratoria worden gebruikt voor kleine monsters tot grote industriële centrifuges voor bulkverwerking.

5.) Beperkingen:

* Apparatuurkosten:Hogesnelheids- of ultracentrifuges, vooral die welke voor gespecialiseerde taken worden gebruikt, kunnen duur zijn.

* Operationele zorg:Centrifuges hebben een zorgvuldige uitbalancering en regelmatig onderhoud nodig om veilig en efficiënt te kunnen werken.

* Steekproefintegriteit:Extreem hoge centrifugale krachten kunnen gevoelige biologische monsters veranderen of beschadigen.

Samenvattend is centrifugaalfiltratie een krachtige techniek die stoffen scheidt op basis van hun dichtheidsverschillen onder invloed van middelpuntvliedende kracht. Het wordt veel gebruikt in verschillende industrieën en onderzoeksomgevingen, van het zuiveren van eiwitten in een biotechlaboratorium tot het scheiden van melkcomponenten in de zuivelindustrie. Een juiste bediening en begrip van de apparatuur zijn cruciaal om de gewenste scheiding te bereiken en de integriteit van het monster te behouden.

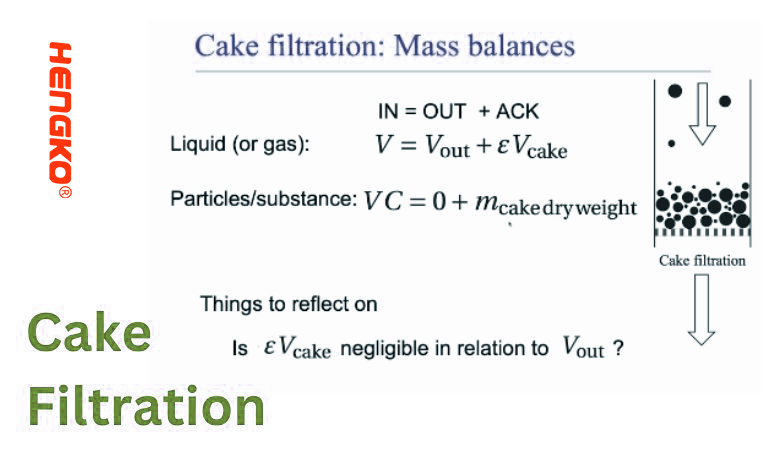

11. Cakefiltratie:

Cakefiltratie is een filtratieproces waarbij zich een vaste "cake" of laag vormt op het oppervlak van het filtermedium. Deze koek, die bestaat uit de verzamelde deeltjes uit de suspensie, wordt de primaire filterlaag, waardoor vaak de efficiëntie van de scheiding verbetert naarmate het proces vordert.

1.) Mechanisme:

* Deeltjesaccumulatie:Terwijl de vloeistof (of suspensie) door het filtermedium wordt geleid, worden de vaste deeltjes opgevangen en beginnen ze zich op te hopen op het filteroppervlak.

* Taartformatie:Na verloop van tijd vormen deze opgevangen deeltjes een laag of ‘cake’ op het filter. Deze koek fungeert als secundair filtermedium en de porositeit en structuur ervan beïnvloeden de filtratiesnelheid en efficiëntie.

* Verdieping van de taart:Naarmate het filtratieproces vordert, wordt de koek dikker, waardoor de filtratiesnelheid kan afnemen vanwege de verhoogde weerstand.

2.) Procedure:

* Opstelling:Het filtermedium (kan een doek, zeef of ander poreus materiaal zijn) wordt in een geschikte houder of frame geïnstalleerd.

* Filtratie:De suspensie wordt over of door het filtermedium geleid. Deeltjes beginnen zich op te hopen op het oppervlak en vormen de cake.

* Taartverwijdering:Zodra het filtratieproces is voltooid of wanneer de koek te dik wordt, waardoor de stroming wordt belemmerd, kan de koek worden verwijderd of afgeschraapt en kan het filtratieproces opnieuw beginnen.

3.) Kernpunten:

* Druk en snelheid:De filtratiesnelheid kan worden beïnvloed door het drukverschil over het filter. Naarmate de cake dikker wordt, kan een groter drukverschil nodig zijn om de stroming in stand te houden.

* Samendrukbaarheid:Sommige cakes kunnen samendrukbaar zijn, wat betekent dat hun structuur en porositeit onder druk veranderen. Dit kan de filtratiesnelheid en efficiëntie beïnvloeden.

4.) Voordelen:

* Verbeterde efficiëntie:De koek zelf zorgt vaak voor een fijnere filtratie dan het oorspronkelijke filtermedium, waarbij kleinere deeltjes worden opgevangen.

* Duidelijke afbakening:De vaste koek kan vaak gemakkelijk van het filtermedium worden gescheiden, waardoor het terugwinnen van de gefilterde vaste stof wordt vereenvoudigd.

Veelzijdigheid:Cakefiltratie kan een breed scala aan deeltjesgroottes en concentraties aan.

5.) Beperkingen:

* Stroomsnelheidsreductie:Naarmate de koek dikker wordt, neemt de stroomsnelheid doorgaans af vanwege de verhoogde weerstand.

* Verstopping en verblinding:Als de koek te dik wordt of als de deeltjes diep in het filtermedium doordringen, kan dit leiden tot verstopping of verblinding van het filter.

* Regelmatig schoonmaken:In sommige gevallen, vooral bij snelle aankoeking, moet het filter mogelijk regelmatig worden gereinigd of verwijderd, wat continue processen kan onderbreken.

Samenvattend is cakefiltratie een gebruikelijke filtratiemethode waarbij de verzamelde deeltjes een 'cake' vormen die helpt bij het filtratieproces. De aard van de cake – de porositeit, dikte en samendrukbaarheid – speelt een cruciale rol in de efficiëntie en snelheid van filtratie. Een goed begrip en beheer van de koekvorming zijn essentieel voor optimale prestaties bij koekfiltratieprocessen. Deze methode wordt veel gebruikt in verschillende industrieën, waaronder de chemische, farmaceutische en voedselverwerking.

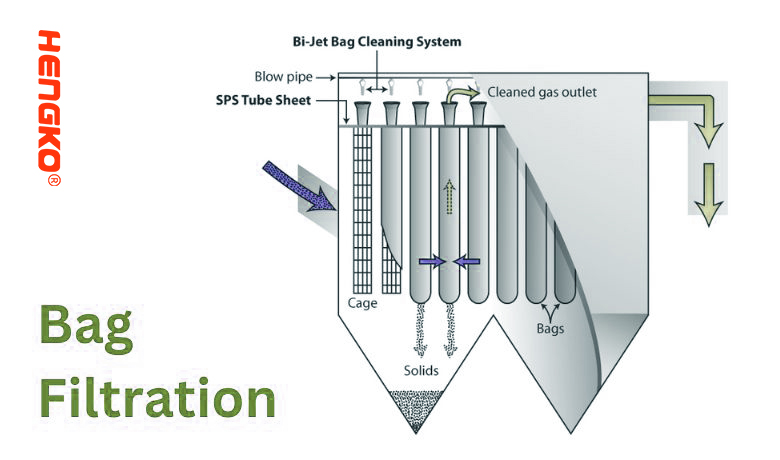

12. Zakfiltratie:

Zakfiltratie maakt, zoals de naam al doet vermoeden, gebruik van een stoffen of vilten zak als filtermedium. De te filteren vloeistof wordt door de zak geleid, waardoor de verontreinigingen worden opgevangen. Zakkenfilters kunnen variëren in grootte en ontwerp, waardoor ze veelzijdig zijn voor verschillende toepassingen, van kleinschalige operaties tot industriële processen.

1.) Mechanisme:

* Deeltjesretentie:De vloeistof stroomt van de binnenkant naar de buitenkant van de tas (of bij sommige uitvoeringen van buiten naar binnen). Deeltjes die groter zijn dan de poriegrootte van de zak worden opgesloten in de zak, terwijl de gereinigde vloeistof erdoorheen stroomt.

* Opbouw:Naarmate meer en meer deeltjes worden opgevangen, vormt zich een laag van deze deeltjes op het binnenoppervlak van de zak, die op zijn beurt kan fungeren als een extra filterlaag, waardoor nog fijnere deeltjes worden opgevangen.

2.) Procedure:

* Installatie:De filterzak wordt in een zakfilterhuis geplaatst, dat de vloeistofstroom door de zak leidt.

* Filtratie:Terwijl de vloeistof door de zak stroomt, worden er verontreinigingen in opgesloten.

* Tasvervanging:Naarmate de zak met deeltjes wordt gevuld, zal de drukval over het filter na verloop van tijd toenemen, wat aangeeft dat de zak vervangen moet worden. Zodra de zak verzadigd is of de drukval te hoog is, kan de zak worden verwijderd, weggegooid (of gereinigd, indien herbruikbaar) en vervangen door een nieuwe.

3.) Kernpunten:

* Materiaal:Zakken kunnen worden gemaakt van verschillende materialen, zoals polyester, polypropyleen, nylon en andere, afhankelijk van de toepassing en het type vloeistof dat wordt gefilterd.

* Micronbeoordeling:Zakken zijn verkrijgbaar in verschillende poriegroottes of micronwaarden om aan verschillende filtratievereisten te voldoen.

* Configuraties:Zakkenfilters kunnen systemen met één of meerdere zakken zijn, afhankelijk van het benodigde volume en de benodigde filtratiesnelheid.

4.) Voordelen:

* Kosteneffectief:Zakfiltratiesystemen zijn vaak goedkoper dan andere filtratietypes zoals patroonfilters.

* Bedieningsgemak:Het vervangen van een filterzak is over het algemeen eenvoudig, waardoor het onderhoud relatief eenvoudig is.

* Veelzijdigheid:Ze kunnen voor een breed scala aan toepassingen worden gebruikt, van waterbehandeling tot chemische verwerking.

* Hoge stroomsnelheden:Zakkenfilters kunnen door hun ontwerp relatief hoge debieten aan.

5.) Beperkingen:

* Beperkt filterbereik:Hoewel zakkenfilters een breed scala aan deeltjesgroottes kunnen opvangen, zijn ze voor zeer fijne deeltjes mogelijk niet zo effectief als membraan- of patroonfilters.

* Afvalproductie:Tenzij de zakken herbruikbaar zijn, kunnen gebruikte zakken afval genereren.

* Omzeil risico:Als de zak niet goed is afgedicht, bestaat de kans dat er wat vloeistof langs de zak kan stromen, wat tot een minder effectieve filtratie leidt.

Samenvattend is zakfiltratie een veelgebruikte en veelzijdige filtratiemethode. Dankzij het gebruiksgemak en de kosteneffectiviteit is het een populaire keuze voor veel middelmatige tot grove filtratievereisten. Een juiste keuze van zakmateriaal en micronclassificatie, evenals regelmatig onderhoud, zijn cruciaal voor het bereiken van de beste filtratieprestaties.

Hoe kiest u de juiste producten of filtratietechnieken voor filtratiesystemen?

Het kiezen van de juiste filtratieproducten is cruciaal voor het garanderen van de efficiëntie en levensduur van uw filtratiesysteem. Er spelen verschillende factoren een rol, en het selectieproces kan soms ingewikkeld zijn. Hieronder vindt u de stappen en overwegingen die u kunnen helpen bij het maken van een weloverwogen keuze:

1. Definieer de doelstelling:

* Doel: Bepaal het primaire doel van filtratie. Is het om gevoelige apparatuur te beschermen, een product met een hoge zuiverheid te produceren, specifieke verontreinigingen te verwijderen of een ander doel?

* Gewenste zuiverheid: Begrijp het gewenste zuiverheidsniveau van het filtraat. Drinkwater heeft bijvoorbeeld andere zuiverheidseisen dan ultrazuiver water dat wordt gebruikt bij de productie van halfgeleiders.

2. Analyseer de feed:

* Type verontreiniging: Bepaal de aard van de verontreinigingen: zijn ze organisch, anorganisch, biologisch of een mengsel?

* Deeltjesgrootte: meet of schat de grootte van de te verwijderen deeltjes. Dit zal de selectie van de poriegrootte of micronwaarde bepalen.

* Concentratie: Begrijp de concentratie van verontreinigende stoffen. Bij hoge concentraties zijn mogelijk voorfiltratiestappen nodig.

3. Houd rekening met de operationele parameters:

* Debiet: Bepaal het gewenste debiet of debiet. Sommige filters blinken uit bij hoge stroomsnelheden, terwijl andere snel verstopt kunnen raken.

* Temperatuur en druk: Zorg ervoor dat het filtratieproduct de operationele temperatuur en druk aankan.

* Chemische compatibiliteit: Zorg ervoor dat het filtermateriaal compatibel is met de chemicaliën of oplosmiddelen in de vloeistof, vooral bij hoge temperaturen.

4. Houd rekening met de economische overwegingen:

* Initiële kosten: houd rekening met de initiële kosten van het filtersysteem en of dit binnen uw budget past.

* Operationele kosten: houd rekening met de kosten van energie, vervangingsfilters, reiniging en onderhoud.

* Levensduur: houd rekening met de verwachte levensduur van het filtratieproduct en zijn componenten. Sommige materialen hebben mogelijk hogere initiële kosten, maar een langere levensduur.

5. Evalueer filtratietechnologieën:

* Filtratiemechanisme: Afhankelijk van de verontreinigingen en de gewenste zuiverheid, beslist u of oppervlaktefiltratie, dieptefiltratie of membraanfiltratie geschikter is.

* Filtermedium: kies tussen opties zoals cartridgefilters, zakkenfilters, keramische filters, enz., op basis van de toepassing en andere factoren.

* Herbruikbaar versus wegwerpbaar: beslis of een herbruikbaar of een wegwerpfilter bij de toepassing past. Herbruikbare filters zijn op de lange termijn wellicht zuiniger, maar vereisen wel regelmatig schoonmaken.

6. Systeemintegratie:

* Compatibiliteit met bestaande systemen: Zorg ervoor dat het filtratieproduct naadloos kan worden geïntegreerd met bestaande apparatuur of infrastructuur.

* Schaalbaarheid: Als er een mogelijkheid is om de activiteiten in de toekomst op te schalen, kies dan een systeem dat een grotere capaciteit aankan of dat modulair is.

7. Milieu- en veiligheidsoverwegingen:

* Afvalproductie: houd rekening met de gevolgen voor het milieu van het filtersysteem, vooral wat betreft de productie en verwijdering van afval.

* Veiligheid: Zorg ervoor dat het systeem voldoet aan de veiligheidsnormen, vooral als er gevaarlijke chemicaliën bij betrokken zijn.

8. Leveranciersreputatie:

Onderzoek potentiële leveranciers of fabrikanten. Denk aan hun reputatie, beoordelingen, prestaties uit het verleden en after-salesondersteuning.

9. Onderhoud en ondersteuning:

* Begrijp de onderhoudsvereisten van het systeem.

* Houd rekening met de beschikbaarheid van vervangende onderdelen en de ondersteuning van de leverancier voor onderhoud en probleemoplossing.

10. Pilottesten:

Voer indien mogelijk pilottests uit met een kleinere versie van het filtersysteem of een proefapparaat van de leverancier. Deze praktijktest kan waardevolle inzichten verschaffen in de prestaties van het systeem.

Samenvattend vereist het kiezen van de juiste filtratieproducten een uitgebreide evaluatie van de voedingskenmerken, operationele parameters, economische factoren en overwegingen voor systeemintegratie. Zorg er altijd voor dat veiligheids- en milieuproblemen worden aangepakt, en steun waar mogelijk op pilottests om keuzes te valideren.

Op zoek naar een betrouwbare filteroplossing?

Uw filtratieproject verdient het beste, en HENGKO is hier om precies dat te leveren. Met jarenlange expertise en een reputatie van uitmuntendheid biedt HENGKO op maat gemaakte filtratieoplossingen om aan uw unieke eisen te voldoen.

Waarom kiezen voor HENGKO?

* Baanbrekende technologie

* Maatwerkoplossingen voor diverse toepassingen

* Vertrouwd door marktleiders wereldwijd

* Toegewijd aan duurzaamheid en efficiëntie

* Doe geen concessies aan de kwaliteit. Laat HENGKO de oplossing zijn voor uw filtratie-uitdagingen.

Neem vandaag nog contact op met HENGKO!

Verzeker het succes van uw filtratieproject. Maak nu gebruik van de expertise van HENGKO!

[Klik als volgt om contact op te nemen met HENGKO]

Stuur uw bericht naar ons:

Posttijd: 25 augustus 2023