Wat is Sinteren?

Simpel gezegd is sinteren een warmtebehandelingsproces dat wordt gebruikt om poedervormige materialen om te zetten in een vaste massa, zonder het punt van volledig smelten te bereiken.

Deze transformatie vindt plaats door het materiaal tot onder het smeltpunt te verwarmen totdat de deeltjes aan elkaar hechten. Sinteren wordt veel gebruikt in verschillende industrieën, zoals de metallurgie, keramiek en zelfs 3D-printen, om uit poeders dichte en robuuste materialen te produceren.

Maar wist u dat het concept van sinteren geen moderne uitvinding is?

De oorsprong ervan gaat zelfs terug tot rond 3000 voor Christus, toen het werd gebruikt voor het maken van keramische voorwerpen. Het moderne wetenschappelijke inzicht en het wijdverbreide industriële gebruik van sinteren hebben zich echter voornamelijk in de afgelopen eeuw ontwikkeld.

Zoals u zich kunt voorstellen, speelt sinteren een cruciale rol in een overvloed aan toepassingen. Van het maken van bougies, keramische condensatoren en tandkronen tot het construeren van hightech industriële componenten: sinteren is onmisbaar gebleken.

Verschillende soorten sinteren

Nu je weet wat sinteren is en hoe het door de geschiedenis heen is gebruikt, is het tijd om je kennis te laten maken met de verschillende soorten sinteren. Ja, er is meer dan één manier om te sinteren!

Als eerste omhoogis sinteren in vaste toestand. Dit type is de meest basale en meest voorkomende vorm van sinteren. Hier wordt het poedervormige materiaal verwarmd totdat de deeltjes aan elkaar beginnen te hechten. Het is net zoals je een zandkasteel bouwt: de zandkorrels blijven aan elkaar plakken, maar smelten niet.

Volgende,we hebben sinteren in de vloeibare fase. Bij dit type is sprake van een mengsel van twee of meer materialen. Het mengsel wordt verwarmd tot een punt waarop een van de materialen smelt en een vloeibare fase vormt, die helpt bij het aan elkaar binden van de resterende vaste deeltjes.

Derdeop de lijst is geactiveerd sinteren. In dit geval wordt een additief of een katalysator gebruikt om het sinterproces te versnellen. Zie het als het toevoegen van gist aan deeg: het laat het brood sneller rijzen.

Ten slotte,er zijn drukondersteunde sintertechnieken zoals heetpersen en vonkplasma-sinteren. Zoals de naam al doet vermoeden, gebruiken deze technieken druk in combinatie met warmte om het sinterproces te versnellen en dichtere materialen te produceren.

Elk type sinteren heeft zijn eigen voordelen en wordt voor specifieke toepassingen gebruikt. De keuze hangt af van factoren als het gebruikte materiaal, de gewenste eigenschappen van het eindproduct en de beschikbare apparatuur. In de komende secties gaan we dieper in op specifieke gesinterde materialen en het sinterproces zelf.

Blijf ons volgen voor meer fascinerende inzichten in de wereld van het sinteren!

Onderzoek naar gesinterde materialen

Vervolgens moeten we de verschillende soorten gesinterde materialen begrijpen.

Ik weet zeker dat je het sinterproces inmiddels onder de knie hebt. Maar hoe zit het met de producten van dit intrigerende proces?

Een van de meest geproduceerde materialen is gesinterd metaal.Het proces omvat het verdichten en vormen van metaalpoeder onder hitte, waardoor het in vast metaal verandert. Het resultaat is een metaal met een hoge mate van zuiverheid en uniformiteit. Gesinterd metaal is te vinden in een verscheidenheid aan industrieën, van auto-onderdelen tot medische implantaten, vanwege de robuustheid en veelzijdigheid ervan.

Volgende,laten we het hebben over gesinterde steen. Gesinterde steen wordt geproduceerd door hitte en druk uit te oefenen op natuurlijke mineralen, klei en veldspaat, waardoor een vrijwel onverwoestbaar materiaal ontstaat. Je vindt gesinterde steen vaak in ruimtes met veel verkeer, zoals keukenwerkbladen of badkamertegels, waar duurzaamheid cruciaal is.

Sinteren speelt ook een centrale rol in keramiek. Het proces stelt ons in staat keramiek in een groot aantal vormen te gieten met complexe geometrieën die met traditionele methoden niet mogelijk zouden zijn. Van keramische tegels tot aardewerk: sinteren heeft een transformerende impact gehad op deze sector.

Ten slotte,er zijn nog diverse andere speciale gesinterde materialen om te verkennen. Deze variëren van composietmaterialen, zoals metaal-keramische composieten, tot functioneel hoogwaardige materialen, waarbij de samenstelling per component varieert.

Sinterproces uitgelegd

Laten we verder gaan van producten naar het proces zelf. Hoe gebeurt het sinteren en wat zijn de belangrijkste fasen?

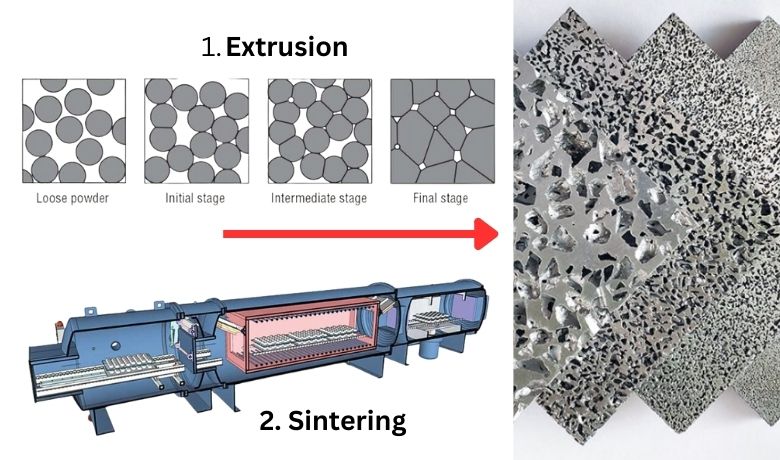

Om te beginnen zijn de voorsinterstappen cruciaal. De grondstof, of het nu metaal, keramiek of iets anders is, moet in poedervorm worden bereid. Dit poeder wordt vervolgens in de gewenste vorm gevormd, vaak via een proces dat 'groen compacteren' wordt genoemd.

Vervolgens komt het hart van de operatie: het sinterproces. Het gevormde poeder wordt in een gecontroleerde omgeving, meestal een oven, verwarmd tot een temperatuur net onder het smeltpunt. Hierdoor kunnen de deeltjes aan elkaar hechten zonder volledig te smelten, waardoor een vaste massa ontstaat.

Zodra het sinterproces is voltooid, komt het materiaal in de afkoelfase. Dit moet zorgvuldig worden beheerd, omdat snelle afkoeling kan leiden tot scheuren of andere structurele problemen. Door langzaam af te koelen kan het materiaal bezinken en effectief stollen.

Ten slotte,we mogen de factoren die van invloed zijn op het sinteren niet vergeten, met name temperatuur en tijd. De sintertemperatuur moet hoog genoeg zijn om de binding te vergemakkelijken, maar laag genoeg om volledig smelten te voorkomen. Op dezelfde manier kan de tijd die het materiaal in het sinterproces doorbrengt een grote invloed hebben op de eigenschappen van het eindproduct.

In het volgende deel van onze sintersaga duiken we dieper in de gesinterde filters en ontdekken we de omstandigheden die nodig zijn voor het sinteren. Dus blijf op de hoogte!

Gesinterde filters: een toepassing in de spotlight

We hebben de basisprincipes van sinteren al besproken, een verscheidenheid aan gesinterde materialen onderzocht en het sinterproces in detail besproken.

Laten we ons nu concentreren op aspecifieke toepassing van sinterfilters.

Misschien wel een van de meest opmerkelijke toepassingen van sinteren is het maken van gesinterde metaalfilters. Deze filters worden vervaardigd uit metaalpoeders, verdicht en gesinterd waardoor een poreus maar sterk filtermedium ontstaat. De poriegrootte van deze filters kan nauwkeurig worden geregeld, waardoor superieure filtratiemogelijkheden worden geboden in vergelijking met traditionele geweven draadgaasfilters.

Je vraagt je misschien af,waarom gebruikengesinterde metalen filters?Het antwoord ligt in hun duurzaamheid en weerstand tegen hoge temperaturen en druk. Deze eigenschappen maken gesinterde metalen filters onmisbaar in industrieën variërend van de farmaceutische industrie tot de petrochemie en de productie van voedingsmiddelen en dranken.

Een andere fascinerende toepassing van sinteren bij filtratie is het sinterglasfilter. Deze worden gemaakt door kleine glasdeeltjes bij hoge temperaturen samen te smelten. Ze worden vaak gebruikt in laboratoria voor filtratie en gasdistributie vanwege hun hoge chemische resistentie en precieze poriegrootte.

Gesinterde filters, of het nu metaal of glas is, illustreren de mogelijkheden van sinteren bij het creëren van superieure materialen met duidelijke voordelen.

Sinteromstandigheden begrijpen

Laten we nu onze aandacht richten op de sinteromstandigheden. Als we het hebben over het sinterproces, zijn de omstandigheden waaronder dit plaatsvindt van het grootste belang.

Ten eerste,de sintertemperatuur speelt een cruciale rol in het proces. Het moet net onder het smeltpunt van het materiaal liggen, zodat deeltjes zich kunnen hechten zonder volledig te smelten. Het is een delicaat evenwicht dat een grote invloed kan hebben op de kwaliteit van het eindproduct.

Daner is de kwestie van gas. U vraagt zich misschien af: "Welk gas wordt er gebruikt bij het sinteren?" Meestal wordt het sinteren uitgevoerd in een gecontroleerde atmosfeer om ongewenste reacties tussen het materiaal en de omringende gassen te voorkomen. Vaak worden inerte gassen zoals stikstof of argon gebruikt, hoewel de specifieke keuze afhangt van het materiaal dat wordt gesinterd.

Druk speelt ook een rol, vooral bij drukondersteunde sintertechnieken. Een hogere druk kan resulteren in dichtere materialen, omdat deeltjes dichter bij elkaar worden gedwongen.

Eindelijk,de materiaaleigenschappen en de gebruikte apparatuur zijn belangrijke factoren. Verschillende materialen reageren anders op hitte en druk, waardoor verschillende omstandigheden nodig zijn voor optimaal sinteren. Het type oven of sintermachine kan ook het proces beïnvloeden, zoals we in de volgende sectie zullen bespreken.

Blijf ons volgen terwijl we meer ontdekken over sintermachines en hun rol in het sinterproces!

Sinterapparatuur: een blik op sintermachines

Tot nu toe hebben we het concept van sinteren, gesinterde materialen en het proces zelf grondig onderzocht.

Laten we nu de hoofdrolspeler achter de schermen in de schijnwerpers zetten:de sintermachine.

Een sintermachine is de hoeksteen van het sinterproces. Maar wat is een sintermachine precies? In wezen is het een gespecialiseerde oven die is ontworpen om het sinterproces onder zorgvuldig gecontroleerde omstandigheden uit te voeren.

Er zijnverschillende soorten sintermachinesbeschikbaar, elk geschikt voor verschillende materialen en sintermethoden.

1. Deze omvattenContinu sintermachines(gebruikt in industrieën die productie in grote volumes vereisen),

2.Batch-sintermachines(vaker in laboratoria of voor productie in kleine volumes), en

3. Vacuüm sintermachines(die sinteren in een vacuüm of gecontroleerde atmosfeer mogelijk maken).

De manier waarop een sintermachine werkt is eenvoudig en toch fascinerend. Het verwarmt het poedervormige materiaal gelijkmatig tot een specifieke temperatuur, handhaaft deze temperatuur gedurende een vooraf bepaalde periode en koelt het materiaal vervolgens langzaam af, terwijl de atmosfeer binnenin wordt gecontroleerd.

Het kiezen van de juiste sintermachine is cruciaal en hangt af van verschillende factoren, waaronder het te sinteren materiaal, de gewenste doorvoer en de specifieke vereiste sinteromstandigheden.

De betekenis en toekomst van sinteren

Nu is het tijd om na te denken over het grotere geheel:Waar wordt sinteren voor gebruikt?, Enwaarom is het belangrijk?

Detoepassingenvan sinteren zijn enorm en gevarieerd. Het wordt gebruikt om dichte, duurzame producten met complexe geometrieën te creëren, van industriële componenten tot consumptiegoederen. Sinteren stelt ons in staat hoogwaardige materialen te produceren, zoals gesinterd metaal en gesinterde filters, met unieke eigenschappen zoals gecontroleerde poriegrootte en verbeterde duurzaamheid.

Maarhoe ziet de toekomst van sinteren eruit?Opkomende trends suggereren een toename in het gebruik van drukondersteunde sintertechnieken voor de productie van geavanceerde materialen. De ontwikkeling van efficiëntere sintermachines en het gebruik van sinteren bij additive manufacturing (3D-printen) zijn andere veelbelovende trends.

Ondanks deze vooruitgang wordt sinteren ook geconfronteerd met uitdagingen, zoals het verkrijgen van meer controle over het proces en het verminderen van het energieverbruik. Het aanpakken hiervan zal van cruciaal belang zijn om het volledige potentieel van sinteren in de toekomst te ontsluiten.

Conclusie:Sinteren is weliswaar een complex proces, maar heeft een aanzienlijke impact op verschillende industrieën. Het vermogen om eenvoudige poeders om te zetten in robuuste, complexe materialen maakt het een proces van onschatbare waarde. Terwijl we uitkijken naar de toekomst, beloven de evolutie en verfijning van sinteren spannende mogelijkheden voor nieuwe materialen en toepassingen.

Veelgestelde vragen

1. Wat is het sinterproces?

Sinteren is een warmtebehandelingsproces waarbij poedervormige materialen worden omgezet in een vaste massa zonder dat het materiaal volledig smelt. Het omvat het verwarmen van het poedervormige materiaal tot onder het smeltpunt totdat de deeltjes aan elkaar beginnen te hechten en een vaste massa vormen. Dit proces wordt gebruikt in verschillende industrieën, zoals de metallurgie, keramiek en additieve productie, om uit poeders dichte en robuuste materialen te produceren.

2. Hoe werkt het sinteren?

Het sinterproces omvat drie hoofdfasen: verwarmen, vasthouden en afkoelen. Het poedervormige materiaal wordt eerst verdicht en in de gewenste vorm gevormd en vervolgens in een gecontroleerde omgeving verwarmd tot een temperatuur net onder het smeltpunt. De hitte zorgt ervoor dat de deeltjes zich aan elkaar hechten en een vaste massa vormen. Nadat deze temperatuur gedurende een vooraf bepaalde periode is gehandhaafd, wordt het materiaal vervolgens langzaam afgekoeld om scheuren of andere structurele problemen te voorkomen.

3. Welke materialen kunnen worden gesinterd?

Een breed scala aan materialen kan worden gesinterd, waaronder metalen, keramiek, kunststoffen en glas. Verschillende materialen vereisen verschillende sinteromstandigheden, zoals temperatuur, druk en atmosfeer. Sommige materialen kunnen direct worden gesinterd, terwijl andere additieven of bindmiddelen nodig hebben om het proces te vergemakkelijken.

4. Wat is een sinterfilter en waarom wordt het gebruikt?

Een sinterfilter is een type filter dat wordt geproduceerd door middel van het sinterproces. Het kan worden gemaakt van metaal-, keramiek- of glaspoeders, samengeperst en verwarmd totdat de deeltjes aan elkaar hechten. De poriegrootte van deze filters kan nauwkeurig worden geregeld, waardoor superieure filtratiemogelijkheden worden geboden in vergelijking met traditionele filters. Gesinterde filters zijn zeer duurzaam en bestand tegen hoge temperaturen en druk, waardoor ze bruikbaar zijn in verschillende industrieën, zoals de farmaceutische industrie, de petrochemie en de productie van voedingsmiddelen en dranken.

5. Hoe wordt sinteren gebruikt bij additive manufacturing (3D-printen)?

Bij additive manufacturing, of 3D-printen, wordt sinteren gebruikt in methoden zoals selectief lasersinteren (SLS) en direct metal laser sinteren (DMLS). Deze methoden omvatten het gebruik van een laser om poedermateriaal laag voor laag te sinteren, waardoor het gewenste 3D-object wordt opgebouwd. De mogelijkheid om het sinterproces nauwkeurig te controleren maakt het mogelijk om complexe vormen en geometrieën te produceren die moeilijk of onmogelijk te realiseren zijn met traditionele productiemethoden.

6. Wat is de toekomst van sinteren?

De toekomst van het sinteren ziet er veelbelovend uit, waarbij technologische vooruitgang nieuwe mogelijkheden opent. Drukondersteunde sintertechnieken worden bijvoorbeeld steeds populairder voor de productie van geavanceerde materialen. De ontwikkeling van efficiëntere en preciezere sintermachines en het gebruik van sinteren bij additieve productie zijn andere veelbelovende trends. Uitdagingen zoals het verkrijgen van meer controle over het proces en het verminderen van het energieverbruik moeten echter worden aangepakt om het potentieel van sinteren volledig te ontsluiten.

Of u nu sinterprocessen in uw activiteiten wilt implementeren of op zoek bent naar hoogwaardige gesinterde materialen voor uw projecten, HENGKO is er om u te helpen. Ons team van experts staat klaar om advies, oplossingen en diensten te bieden die zijn afgestemd op uw unieke behoeften.

Aarzel niet om contact met ons op te nemen voor meer inzicht in het fascinerende proces van sinteren of om ons brede assortiment producten en diensten te verkennen. Stuur ons gewoon een e-mail opka@hengko.comen we nemen binnenkort contact met u op. we willen u graag helpen om gepoederde mogelijkheden om te zetten in solide succes!

Stuur uw bericht naar ons:

Posttijd: 03 juli 2023