Zoals we tot nu toe weten, speelt filtratietechnologie een cruciale rol in talloze aspecten van ons leven en onze industrie, en heeft invloed op alles, van de lucht die we inademen tot het water dat we drinken en de producten die we gebruiken.Het is een proces dat zwevende deeltjes scheidt van een vloeistof (gas of vloeistof) door deze door een poreuze barrière te leiden, een zogenaamde filter.

Filtratie is om verschillende redenen essentieel:

* Zuivering:

Het verwijderen van verontreinigingen uit vloeistoffen en gassen, waardoor deze veilig zijn voor consumptie of gebruik in diverse processen.

* Bescherming:

Voorkomen dat schadelijke deeltjes gevoelige apparatuur en systemen binnendringen, zorgen voor een goede werking ervan en verlengen hun levensduur.

* Milieubescherming:

Het verwijderen van verontreinigende stoffen uit lucht en water, wat bijdraagt aan een schoner milieu.

* Herstel van hulpbronnen:

Waardevolle materialen scheiden van vloeistoffen, hergebruik ervan mogelijk maken en afval verminderen.

* Productkwaliteit:

Ervoor zorgen dat producten voldoen aan de gewenste zuiverheids- en helderheidsnormen.

Op het gebied van filtratietechnologie concentreert onze primaire focus zich op twee verschillende media:gas en vloeistof.

Het is echter van cruciaal belang om te erkennen dat niet alle gassen en vloeistoffen hetzelfde zijn en daarom op maat gemaakte filtratiemethoden vereisen.

om een optimale zuiverheid en kwaliteit te garanderen.Deze aanpak op maat is de sleutel tot het verkrijgen van het best mogelijke gas of vloeistof voor de volgende fase

productieprocessen.

Door specifieke filtratietechnieken voor verschillende soorten gassen en vloeistoffen te begrijpen en te implementeren, kunnen we aanzienlijk

de efficiëntie en effectiviteit van onze productie-inspanningen verbeteren.

Gasfiltratie

Gasfiltratie is het proces waarbij ongewenste deeltjes en verontreinigingen uit een gasstroom worden verwijderd.Het speelt een cruciale rol in verschillende toepassingen, zoals luchtzuivering, industriële gasverwerking en de bescherming van gevoelige apparatuur.Hier zijn enkele van de belangrijkste soorten gasfiltratietechnologieën:

1. Mechanische filters:

Deze filters vangen deeltjes op op basis van hun grootte.Ze gebruiken doorgaans een gaas of membraan met poriën die kleiner zijn dan de te verwijderen deeltjes.Terwijl het gas door het filter stroomt, worden de deeltjes gevangen op het oppervlak van het membraan.

Soorten mechanische filters:

* Dieptefilters: deze hebben een dikke, vezelachtige structuur die deeltjes in hun lagen opvangt.Ze zijn effectief voor het verwijderen van grotere deeltjes, maar kunnen een hoge drukval hebben.

* Membraanfilters: deze hebben een dun, poreus membraan dat gasmoleculen doorlaat terwijl ze grotere deeltjes tegenhouden.Ze zijn doorgaans efficiënter dan dieptefilters en hebben een lagere drukval.

2. Adsorptiefilters:

Deze filters gebruiken materialen zoals actieve kool om moleculen op te vangen.Het adsorberende materiaal heeft een groot oppervlak met poriën die gasmoleculen aantrekken en vasthouden.Terwijl het gas door het filter stroomt, worden de ongewenste moleculen geadsorbeerd op het oppervlak van het adsorbens.

Soorten adsorptiefilters:

* Actieve koolfilters: dit zijn het meest voorkomende type adsorptiefilter.Actieve kool is een zeer poreus materiaal dat een breed scala aan gassen kan adsorberen.

* Moleculaire zeeffilters: deze gebruiken zeolietmaterialen om specifieke moleculen selectief te adsorberen.

3. Chemische filters:

Deze filters maken gebruik van reactieve materialen om schadelijke gassen te neutraliseren.De chemische reactie zet de

schadelijk gas om in een onschadelijk product dat veilig kan worden vrijgegeven of afgevoerd.

Soorten chemische filters:

* Scrubberfilters: deze gebruiken een vloeibare oplossing om het ongewenste gas te absorberen en ermee te reageren.

* Chemisorptiefilters: deze gebruiken vaste materialen om te reageren met het ongewenste gas en het te verwijderen.

Toepassingen van gasfiltratie:

* Luchtzuivering: het verwijderen van stof, allergenen en verontreinigende stoffen uit de binnen- en buitenlucht.

* Industriële gasverwerking: het scheiden van onzuiverheden uit olie en gas om schone brandstoffen te produceren.

* Bescherming van gevoelige apparatuur: voorkomen dat schadelijke deeltjes gevoelige apparatuur binnendringen.

* Medische toepassingen: het leveren van schone lucht voor medische procedures.

* Milieubescherming: het verwijderen van verontreinigende stoffen uit industriële emissies.

Het kiezen van de juiste gasfiltratietechnologie is afhankelijk van verschillende factoren, waaronder:

* De grootte en het type deeltjes dat moet worden verwijderd

* Het gewenste zuiverheidsniveau

* De stroomsnelheid van het gas

* De kosten en complexiteit van het proces

Het is belangrijk om een gekwalificeerde filtratiespecialist te raadplegen om het beste type filter voor uw specifieke behoeften te bepalen.

Vloeibare filtratie

Vloeistoffiltratie is het proces waarbij ongewenste deeltjes en verontreinigingen uit een vloeistofstroom worden verwijderd.Het is essentieel voor verschillende toepassingen, waaronder waterbehandeling, chemische verwerking en de productie van voedsel en dranken.Hier zijn enkele van de belangrijkste soorten vloeistoffiltratietechnologieën:

1. Oppervlaktefilters:

Deze filters vangen deeltjes op het oppervlak van het filtermedium op.Meestal gebruiken ze een gaas of scherm met poriën die kleiner zijn dan de te verwijderen deeltjes.Terwijl de vloeistof door het filter stroomt, worden de deeltjes gevangen op het oppervlak van het scherm.

Soorten oppervlaktefilters:

* Schermfilters:Dit zijn de eenvoudigste typen oppervlaktefilters.Ze zijn gemaakt van een metalen gaas met openingen die groot genoeg zijn om de vloeistof door te laten, maar klein genoeg om grote deeltjes op te vangen.

* Patroonfilters:Deze bevatten geplooide filtermedia gemaakt van papier, stof of andere materialen.Ze zijn verkrijgbaar in verschillende poriegroottes om deeltjes van verschillende grootte te verwijderen.

2. Dieptefilters:

Deze filters vangen deeltjes op in de matrix van het filtermateriaal.Ze zijn meestal gemaakt van dikke, vezelachtige materialen die deeltjes in hun lagen vasthouden.Dieptefilters zijn effectief voor het verwijderen van kleine deeltjes, maar kunnen een hoge drukval hebben.

Soorten dieptefilters:

* Dieptefilters:Deze zijn gemaakt van materialen zoals cellulose, glasvezels of synthetische vezels.

Ze zijn effectief voor het verwijderen van een breed scala aan deeltjesgroottes, waaronder bacteriën en virussen.

* Wondfilters:Deze worden gemaakt door een vezelachtig materiaal rond een kern te wikkelen.

Ze zijn verkrijgbaar in verschillende maten en poriegroottes.

3. Membraanfilters:

Deze filters maken gebruik van dunne membranen met specifieke poriegroottes om alleen moleculen die kleiner zijn dan de poriën door te laten.Ze zijn effectief voor het verwijderen van zeer kleine deeltjes, waaronder bacteriën, virussen en opgeloste moleculen.

Soorten membraanfilters:

* Microfiltratie:Deze membranen hebben poriegroottes van 0,1 tot 10 micron en worden gebruikt om bacteriën, parasieten en andere grote deeltjes te verwijderen.

* Ultrafiltratie:Deze membranen hebben poriegroottes van 0,01 tot 0,1 micron en worden gebruikt om virussen, eiwitten en andere kleinere deeltjes te verwijderen.

* Nanofiltratie:Deze membranen hebben poriegroottes van 0,001 tot 0,01 micron en worden gebruikt om opgeloste moleculen zoals zouten en suikers te verwijderen.

* Omgekeerde osmose:Deze membranen hebben de kleinste poriegrootte van alle membraanfilters (0,0001 micron) en worden gebruikt om vrijwel alle opgeloste moleculen uit water te verwijderen.

Toepassingen van vloeistoffiltratie:

* Waterbehandeling: verwijderen van onzuiverheden uit drinkwater, afvalwaterzuivering.

* Chemische verwerking: het scheiden van reactanten, producten en katalysatoren tijdens chemische reacties.

* Voedings- en drankenindustrie: het zuiveren en zuiveren van dranken, het verwijderen van vaste stoffen uit oliën en het scheiden van componenten in de voedselverwerking.

* Farmaceutische productie: Steriliseren van medicijnen en zuiveren van biologische producten.

* Olie- en gasverwerking: het scheiden van water en andere onzuiverheden uit olie en gas.

Het kiezen van de juiste vloeistoffiltratietechnologie is afhankelijk van verschillende factoren, waaronder:

* De grootte en het type deeltjes dat moet worden verwijderd

* Het gewenste zuiverheidsniveau

* Het debiet van de vloeistof

* De chemische compatibiliteit van de vloeistof en het filtermateriaal

* De kosten en complexiteit van het proces

Het is dus belangrijk om een gekwalificeerde filtratiespecialist te raadplegen om het beste type filter voor uw specifieke behoeften te bepalen.

Speciale gassen en speciale vloeistoffen Filtratie

De filtratie van speciale gassen en vloeistoffen brengt unieke uitdagingen met zich mee vanwege hun gevaarlijke eigenschappen,

hoge zuiverheidseisen of complexe samenstellingen.Hier volgt een overzicht van de uitdagingen en oplossingen:

Uitdagingen:

* Corrosieve of reactieve gassen en vloeistoffen:Deze kunnen traditionele filtermaterialen beschadigen, waarvoor gespecialiseerde materialen zoals Hastelloy of PTFE nodig zijn.

* Hoge zuiverheidseisen:In industrieën als de farmaceutische industrie en halfgeleiders kunnen zelfs sporen van onzuiverheden de productkwaliteit aanzienlijk beïnvloeden.

Het bereiken en behouden van zulke hoge zuiverheidsniveaus vereist strenge filtratiemethoden.

* Complexe composities:Sommige vloeistoffen hebben meerdere componenten met verschillende afmetingen en eigenschappen, waardoor scheiding en filtratie complexer worden.

Oplossingen:

* Gespecialiseerde materialen:Filters gemaakt van corrosiebestendige materialen zoals metaallegeringen, polymeren zoals PTFE (Teflon) of keramiek zijn bestand tegen agressieve chemicaliën en agressieve omgevingen.

* Strenge filtratiemethoden:Technieken zoals meertrapsfiltratie, ultrafiltratie en nanofiltratie kunnen een hoge zuiverheidsniveau bereiken door zelfs de kleinste deeltjes en verontreinigingen te verwijderen.

* Geavanceerde filterontwerpen:Membraanfilters met precieze poriegroottes of speciaal ontworpen cartridges kunnen selectief specifieke componenten verwijderen op basis van hun grootte en eigenschappen.

* Procesbeheersing en monitoring:Realtime monitoring van druk-, debiet- en zuiverheidsniveaus zorgt voor optimale prestaties en tijdige interventie bij eventuele afwijkingen.

* Adsorptie en chemische filtratie:In gevallen waarin complexe scheiding nodig is, kunnen aanvullende technieken zoals adsorptie met actieve kool of chemische filters worden gebruikt om specifieke verontreinigingen te verwijderen.

Geavanceerde filtertechnologieën:

* Gaschromatografie:Scheidt en identificeert vluchtige componenten in gasmengsels met behulp van een kolom gevuld met een speciaal adsorberend materiaal.

* Hoogwaardige vloeistofchromatografie (HPLC):Maakt gebruik van hoge druk om componenten in vloeistoffen te scheiden op basis van hun interacties met een stationaire fase.

* Membraandestillatie:Maakt gebruik van membranen om componenten te scheiden op basis van hun vluchtigheid, waardoor een energie-efficiënte scheiding van zeer zuivere vloeistoffen mogelijk is.

* Elektrostatische neerslag:Maakt gebruik van een elektrisch veld om deeltjes op te laden, ze naar opvangplaten te lokken en ze effectief uit de gasstroom te verwijderen.

Voorbeelden van speciale gassen en vloeistoffen:

* Fluorwaterstofzuur:Zeer corrosief, vereist gespecialiseerde PTFE-filters.

* Halfgeleiderproceschemicaliën:Extreem hoge zuiverheid vereist, waardoor meertrapsfiltratie met strenge monitoring noodzakelijk is.

* Biofarmaceutica:Gevoelig voor onzuiverheden en vereist gespecialiseerde filters voor zuivering.

* Giftige gassen:Er zijn gespecialiseerde filters en hanteringsprocedures nodig om de veiligheid te garanderen.

Belang:

Het effectief filteren van speciale gassen en vloeistoffen is cruciaal voor het garanderen van de veiligheid, kwaliteit en prestaties van verschillende processen in verschillende industrieën.Onjuiste filtratie kan leiden tot productverontreiniging, schade aan apparatuur, veiligheidsrisico's en milieurisico's.

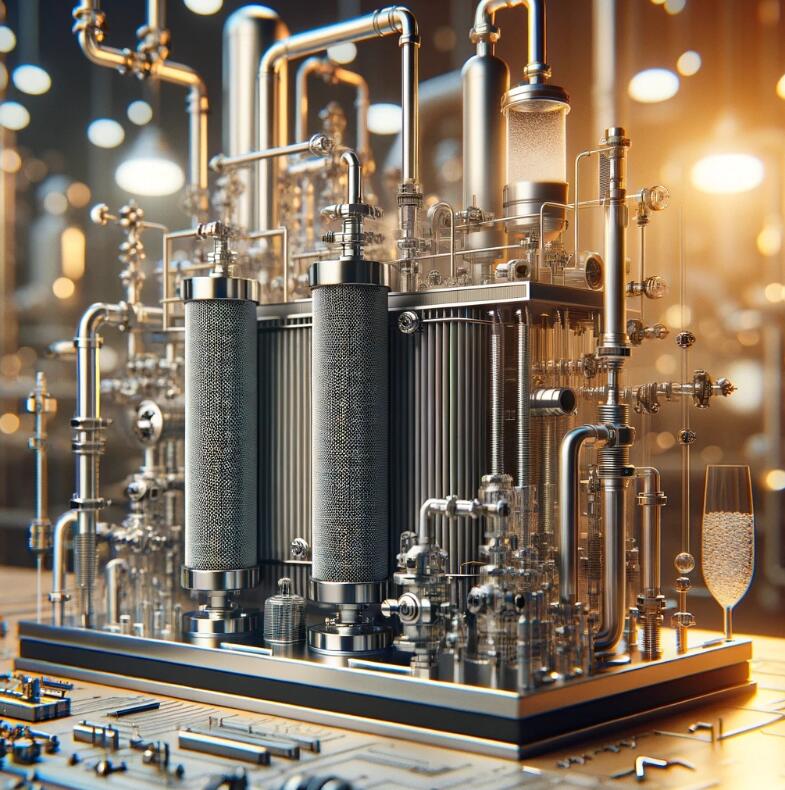

Gassenfiltratie op hoge temperatuur en hoge druk

Gasfiltratie op hoge temperatuur en hoge druk (HTHP) brengt unieke uitdagingen met zich mee vanwege de extreme omstandigheden die gespecialiseerd ontwerp en materiaaloverwegingen vereisen.Hier volgt een overzicht van de belangrijkste aspecten:

Ontwerp Overwegingen:

* Drukweerstand:Filterbehuizingen en -elementen moeten bestand zijn tegen aanzienlijke druk zonder vervorming of breuk.

* Temperatuurtolerantie:Materialen moeten hun sterkte en integriteit behouden bij hoge temperaturen zonder te smelten of te verslechteren.

* Corrosieweerstand:De filtercomponenten moeten bestand zijn tegen corrosie door het specifieke gas dat wordt gefilterd.

* Stroomefficiëntie:Het ontwerp moet de drukval minimaliseren en tegelijkertijd een hoge filtratie-efficiëntie behouden.

* Reinigbaarheid en regeneratie:Sommige filters moeten worden gereinigd of geregenereerd om de prestaties op peil te houden, en het ontwerp moet rekening houden met deze processen.

Materiële overwegingen:

* Metaallegeringen:Roestvrij staal, Hastelloy en Inconel zijn veel voorkomende keuzes vanwege hun hoge sterkte, temperatuurbestendigheid en corrosieweerstand.

* Keramiek:Aluminiumoxide, zirkoniumoxide en siliciumcarbide zijn ideaal voor extreem hoge temperaturen en bieden uitstekende chemische bestendigheid.

* Glasvezels:Borosilicaatglasvezels bieden hoge temperatuurbestendigheid en goede filtratie-efficiëntie.

* Speciale polymeren:PTFE en andere hoogwaardige polymeren kunnen worden gebruikt voor specifieke toepassingen die chemische bestendigheid en flexibiliteit vereisen.

Technologische innovaties:

Er zijn verschillende innovatieve technologieën naar voren gekomen om de uitdagingen van HTHP-gasfiltratie aan te pakken:

* Keramische filterelementen:Deze bieden een hoge temperatuurbestendigheid (tot 1800°C) en kunnen worden ontworpen met specifieke poriegroottes om de gewenste filtratieprestaties te bereiken.

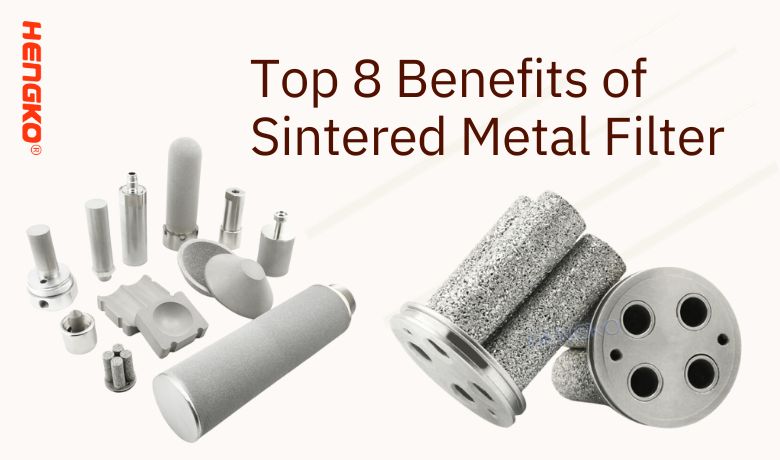

* Gesinterde metalen filters:Deze filters zijn gemaakt van poreuze metaalpoeders en bieden een hoge sterkte, goede temperatuurbestendigheid en kunnen efficiënt worden gereinigd en geregenereerd.

* Zelfreinigende filters:Deze omvatten mechanismen zoals terugpulsen of tegenstroom om opgehoopte verontreinigingen automatisch te verwijderen, waardoor de onderhoudsvereisten worden verminderd.

* Membraanfilters:Tegen hoge temperaturen bestendige membranen met nauwkeurige poriegroottes kunnen worden gebruikt voor zeer efficiënte filtratie van specifieke gascomponenten.

Voorbeelden van HTHP-filters:

- Gesinterde metalen filters:

- Keramische filterelementen:

- Membraanfilters voor hoge temperaturen:

Toepassingen:

HTHP-gasfiltratie is cruciaal in verschillende industrieën:

* Stroomopwekking:Het verwijderen van deeltjes uit de inlaatlucht van gasturbines om de turbines te beschermen en de efficiëntie te verbeteren.

* Chemische verwerking:Het filteren van hete gassen en dampen in chemische reacties om onzuiverheden te verwijderen en de productkwaliteit te garanderen.

* Petrochemische industrie:Het scheiden van componenten in gasstromen uit raffinage- en verwerkingsactiviteiten.

* Staal- en metaalindustrie:Het filteren van hete rookgassen uit ovens en verbrandingsovens om de luchtvervuiling onder controle te houden.

* Lucht- en ruimtevaart:Bescherming van gevoelige apparatuur tegen stof en verontreinigingen in omgevingen met hoge temperaturen.

Conclusie:

Gasfiltratie op hoge temperatuur en hoge druk vereist een zorgvuldig ontwerp en materiaalkeuze om een veilige en efficiënte werking te garanderen.

Door de uitdagingen te begrijpen en geavanceerde technologieën te gebruiken, kunnen industrieën HTHP-gassen effectief filteren voor verschillende toepassingen.

wat bijdraagt aan betere prestaties, milieubescherming en operationele veiligheid.

Vloeistoffiltratie op hoge temperatuur en hoge druk

Vloeistoffen met hoge temperatuur en hoge druk (HTHP) vormen unieke uitdagingen voor filtratie vanwege de extreme omstandigheden die het proces aanzienlijk kunnen beïnvloeden.Hier volgt een overzicht van de belangrijkste problemen en oplossingen:

Uitdagingen:

* Viscositeitsveranderingen:Naarmate de temperatuur stijgt, neemt de viscositeit van vloeistoffen af, waardoor het voor sommige verontreinigingen gemakkelijker wordt om door het filter te gaan.

* Thermische expansie:Zowel de vloeistof als de filtercomponenten zetten met verschillende snelheden uit als gevolg van temperatuurveranderingen, wat mogelijk de filtratieprestaties beïnvloedt en lekkages veroorzaakt.

* Drukeffecten:Hoge druk kan de filtermedia verdichten, waardoor de porositeit en filtratie-efficiëntie afnemen.Bovendien kan dit spanning op de filterbehuizing en afdichtingen veroorzaken, wat tot mogelijke storingen kan leiden.

* Chemische compatibiliteit:De hoge temperaturen en drukken kunnen de chemische reactiviteit van de vloeistof verhogen, waardoor speciale materialen voor het filter nodig zijn om de integriteit ervan te garanderen en verontreiniging te voorkomen.

* Corrosie:De combinatie van hoge temperaturen, druk en potentieel corrosieve vloeistoffen kan de corrosie van filtercomponenten versnellen, waardoor hun levensduur wordt verkort en hun prestaties in gevaar komen.

Oplossingen en technieken:

Om deze uitdagingen te overwinnen, worden verschillende oplossingen en technieken gebruikt bij HTHP-vloeistoffiltratie:

* Gespecialiseerde filtermedia:Materialen die bestand zijn tegen hoge temperaturen, zoals roestvrij staalgaas, gesinterd metaalpoeder en keramische vezels, worden gebruikt om de extreme omstandigheden te weerstaan.

* Meertrapsfiltratie:Door meerdere filters met verschillende poriegroottes te implementeren, kunnen verschillende deeltjesgroottes worden aangepakt en een hoge algehele efficiëntie worden bereikt.

* Temperatuurregeling:Het handhaven van een stabiele temperatuur tijdens het filtratieproces helpt de effecten van thermische uitzetting en viscositeitsveranderingen te verzachten.

* Drukvaste behuizingen:Robuuste behuizingen gemaakt van hoogwaardige materialen zoals roestvrij staal of titanium zijn ontworpen om de hoge druk te weerstaan en lekken te voorkomen.

* Chemisch bestendige afdichtingen:Speciale afdichtingen gemaakt van materialen zoals Teflon of Viton worden gebruikt om compatibiliteit met de specifieke vloeistof te garanderen en lekken te voorkomen, zelfs bij hoge temperaturen en drukken.

* Zelfreinigende filters:Deze omvatten mechanismen zoals backpulsing of tegenstroom om opgehoopte verontreinigingen automatisch te verwijderen, waardoor de onderhoudsvereisten worden verminderd en consistente prestaties worden gegarandeerd.

Voorbeelden van HTHP-vloeistoffilters:

* Gesinterde metalen filters:

* Keramische filterelementen:

* Metalen gaasfilters:

* Membraanfilters voor hoge temperaturen:

Toepassingen:

HTHP-vloeistoffiltratie speelt een cruciale rol in verschillende industrieën:

* Chemische verwerking:Het scheiden van componenten in chemische reacties, het filteren van vaste stoffen en onzuiverheden.

* Petrochemische industrie:Verwerking van ruwe olie en aardgas, filtering van verontreinigingen vóór verdere verwerking.

* Stroomopwekking:Het filteren van stoom en water in ketels en turbines om de efficiëntie te verbeteren en schade aan apparatuur te voorkomen.

* Staal- en metaalindustrie:Filteren van gesmolten metalen en legeringen om onzuiverheden te verwijderen en de gewenste eigenschappen te bereiken.

* Voedings- en drankenindustrie:Steriliseren van vloeistoffen en verwijderen van verontreinigingen om de veiligheid en kwaliteit van het product te garanderen.

Conclusie:

Het filteren van vloeistoffen met een hoge temperatuur en hoge druk vereist gespecialiseerde technologie en een zorgvuldige afweging van de extreme omstandigheden.Door de juiste oplossingen en technieken te implementeren, kan HTHP-filtratie effectief worden uitgevoerd in verschillende industrieën, waardoor de productkwaliteit, veiligheid en operationele efficiëntie worden gegarandeerd.

En aan het einde noemen we een aantal speciale gas- en vloeistofbehoeften om filtratie te maken

Speciale gassen en vloeistoffen die filtratie vereisen in de industriële productie

Speciale gassen:

* Fluorwaterstofzuur (HF): Zeer corrosief voor de meeste materialen, waarvoor gespecialiseerde filters gemaakt van Teflon (PTFE) of andere resistente polymeren nodig zijn.

* Silaan (SiH4): Licht ontvlambaar en pyrofoor, waarvoor speciale behandelingsprocedures en filters nodig zijn die zijn ontworpen voor een veilige werking.

* Chloor (Cl2): giftig en corrosief, waarvoor speciale materialen zoals Hastelloy of Inconel nodig zijn voor filters en verwerkingsapparatuur.

* Ammoniak (NH3): giftig en corrosief, waarvoor filters van roestvrij staal of andere resistente materialen nodig zijn.

* Waterstofsulfide (H2S): Zeer giftig en ontvlambaar, waarvoor speciale filters en veiligheidsmaatregelen vereist zijn.

* Zwaveldioxide (SO2): Corrosief en giftig, waarvoor filters van roestvrij staal of andere resistente materialen nodig zijn.

Speciale vloeistoffen:

* Hoogzuivere chemicaliën: gebruikt in de halfgeleider- en farmaceutische industrie, waar extreem hoge zuiverheidsniveaus en gespecialiseerde filters zoals membraanfilters of meertrapsfiltratiesystemen vereist zijn.

* Biofarmaceutica: gevoelig voor onzuiverheden en vereisen speciale filters die zijn ontworpen voor zuivering en het garanderen van de productkwaliteit.

* Gesmolten metalen en legeringen: Hoge temperaturen en potentieel voor stolling vereisen gespecialiseerde filters gemaakt van vuurvaste materialen zoals keramiek of hogetemperatuurlegeringen.

* Gesmolten zouten: Zeer corrosief en vereisen speciale materialen zoals Hastelloy of Inconel voor filters en verwerkingsapparatuur.

* Slurries en pasta's: Hoge viscositeit en schurende aard vereisen specifieke filterontwerpen en -materialen om efficiënte filtratie te garanderen en verstopping te voorkomen.

* Giftige en gevaarlijke vloeistoffen: vereisen speciale behandelingsprocedures en filters die zijn ontworpen om lekken en blootstelling aan schadelijke stoffen te voorkomen.

Opmerking: Dit is geen uitputtende lijst en het specifieke type speciaal gas of vloeistof dat moet worden gefilterd, hangt af van het specifieke industriële productieproces.

Heeft u een speciaal gas- of vloeistoffiltratieproject?

HENGKO begrijpt dat elke filtratie-uitdaging uniek is, vooral als het gaat om de omgang met speciale gassen en vloeistoffen.Onze expertise in het aanpassen van filters om aan specifieke behoeften te voldoen, onderscheidt ons in de branche.Als u gespecialiseerde filtratieoplossingen nodig heeft, staan wij voor u klaar.Of het nu om een unieke toepassing of een uitdagende omgeving gaat, ons team is uitgerust om filters te ontwerpen en produceren die exact aan uw eisen voldoen.

Laat u niet afremmen door filtratie-uitdagingen.Neem contact met ons op voor OEM-services (Original Equipment Manufacturer) die zijn afgestemd op de specifieke behoeften van uw project.

Neem vandaag nog contact met ons op viaka@hengko.com om uw project te bespreken en hoe wij u kunnen helpen uw ideeën werkelijkheid te laten worden.Wij streven ernaar om hoogwaardige, op maat gemaakte filtratie te leveren

oplossingen die u helpen een optimaal resultaat te bereiken.

Posttijd: 08-dec-2023